Atenção

Fechar

Os aços inoxidáveis duplex foram descobertos e inicialmente desenvolvidos entre 1927 e 1932, quando se pesquisou o efeito de frações volumétricas crescentes de ferrita nas propriedades dos aços inoxidáveis austeníticos. Verificou-se, por exemplo, que este aumento da fração de ferrita proporcionava um aumento do limite de escoamento destes materiais. A introdução do cobre e do molibdênio, por volta de 1940, permitiu que os aços inoxidáveis duplex fossem endurecidos por precipitação. Nesta fase inicial do desenvolvimento dos aços inoxidáveis duplex, verificou-se que: A resistência mecânica dos aços duplex era bem mais alta do que a dos aços inoxidáveis austeníticos.

Os aços duplex apresentavam pior desempenho do que os austeníticos no que se refere ao processamento em geral e, particularmente, quanto à conformação mecânica a quente.

A resistência à corrosão uniforme dos aços duplex era boa e comparável à dos aços austeníticos.

A resistência mecânica dos aços duplex era bem mais alta do que a dos aços inoxidáveis austeníticos.

A resistência à corrosão intergranular dos aços duplex era superior à dos aços austeníticos.

Os aços duplex eram bastante suscetíveis à corrosão por pites, devido ao enriquecimento preferencial da ferrita em elementos que favorecem a resistência à corrosão, como o cromo e o molibdênio. Mesmo com o aumento nos teores destes elementos a resistência à corrosão por pites da austenita do duplex permaneceu baixa até bem mais tarde, quando a introdução de teores mais altos de nitrogênio resolveu o problema.

Vantagens e Desvantagens dos Aços Inox Duplex

Como vantagens podem ser mencionadas a elevada resistência mecânica, a alta resistência à corrosão intergranular e o preço relativamente mais baixo dos elementos de liga;

Como desvantagens cita-se o processamento mais difícil e a baixa resistência à corrosão por pites.

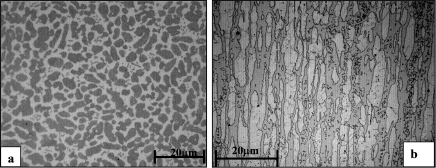

A microestrutura dos aços inox duplex é constituída por ilhas de austenita (mais escura) distribuídas em uma matriz ferrítica (mais clara).

Efeitos dos elementos de liga nos aços inox duplex

Para aços duplex contendo 70 % de ferrita é possível obter uma microestrutura ferrítica-austenítica para teores de cromo entre 22 e 28 % e teores de níquel entre 2 e 8 %. O teor de carbono entre 0,01 e 0,05 % proporciona resistência mecânica e ao desgaste. Teores de nitrogênio entre 0,10 e 0,35 % favorecem a resistência mecânica e à corrosão por pites. Teores de silício entre 0,5 e 5 % propiciam resistência à corrosão, ao calor e ao desgaste. Manganês em teores entre 0,5 e 5 % é importante para a resistência à corrosão e ao desgaste abrasivo. O teor de molibdênio entre 0,2 e 5 % favorece a resistência à corrosão por pites, generalizada e em frestas. O cobalto em teores de até 12 % propicia soldabilidade e resistência ao desgaste. Teores de nióbio até 1,5 % proporcionam resistência à corrosão e ao desgaste. O cobre em teores até 4 % propicia resistência à corrosão e endurecimento por precipitação. Teores de tungstênio até 1,2 %favorecem a resistência à corrosão. Teores de titânio até 0,5 % proporcionam endurecimento por precipitação, assim como teores de alumínio até 0,1 %.

Além dos elementos mencionados anteriormente, estão sempre presentes em teores residuais o enxofre, o fósforo, o oxigênio, e freqüentemente, o boro. Os elementos de liga carbono, nitrogênio, níquel, manganês, cobalto, cobre, e alumínio concentram-se preferencialmente na austenita, ao passo que os elementos fósforo, cromo, silício, molibdênio, tungstênio, nióbio e titânio concentram-se na ferrita. Nos aços inoxidáveis duplex o ideal é que as frações volumétricas de austenita e ferrita sejam semelhantes. Estes aços possuem uma combinação favorável de resistência mecânica, tenacidade, resistência à corrosão e resistência ao desgaste. A resistência ao escoamento é função dos teores de nitrogênio, carbono e molibdênio, da fração de ferrita, do tamanho de grão e da concentração de outros elementos de liga.

Fases secundárias nos aços duplex

Após a solubilização, seguida por resfriamento rápido, os aços duplex apresentam tenacidade que pode ser considerada boa ou muito boa. A existência de muitos elementos de liga em grandes quantidades nesses aços favorece a precipitação de numerosas fases, muitas vezes em grandes quantidades: carbonetos M7C3 e M23C6, nitretos CrN e Cr2N e várias fases intermetálicas como sigmas, X, gamag2, R, Pi, G, épsilon (rica em cobre) e alfa linha. Essas fases podem surgir devido a tratamentos térmicos com o objetivo de aumentar a dureza, mas por outro lado, reduzem a tenacidade, razão pela qual deve se tomar cuidado com os processos de precipitação que acontecem em temperaturas entre 350 e 1250 ºC. Os aços duplex apresentam transição dútil-frágil a cerca de – 50 ºC, devido à presença de ferrita, razão pela qual suas aplicações que exigem certa tenacidade devem se restringir a temperaturas entre –50 e 300 ºC.

Resistência à corrosão - aços duplex

Os aços duplex são empregados em meios nos quais se exige principalmente resistência à corrosão intergranular e à corrosão por pites. A corrosão intergranular, associada à formação de carbetos nos contornos de grãos (“sensitização”), é particularmente mais freqüente nos aços inoxidáveis austeníticos, pois a baixa difusividade na estrutura CFC dificulta a eliminação dos gradientes de concentração causados pela precipitação. Nos aços duplex a precipitação de M23C6 ocorre principalmente nas interfaces austenita-ferrita. A alta difusividade da ferrita permite uma rápida eliminação dos gradientes de concentração que favoreceriam a corrosão intergranular, fazendo com que os aços duplex sejam menos suscetíveis à corrosão intergranular do que os aços austeníticos. A resistência à corrosão por pites é conferida por elementos como o cromo, o molibdênio e o nitrogênio. O cromo e o molibdênio são ferritizantes e concentram-se, portanto, na ferrita, ao contrário do austenitizante nitrogênio. Os aços duplex atuais contêm teores mais elevados de nitrogênio (entre 0,2 e 0,32 %), que conferem à austenita uma resistência à corrosão por pites comparável à da ferrita, entretanto o excesso de nitrogênio, aumenta muito a presença de austenita, comprometendo a resistência mecânica. Dentro dos limites tolerados, os aços duplex com teores mais altos de cromo, molibdênio e nitrogênio são considerados “superduplex”. Os aços duplex são praticamente imunes à corrosão sob tensão quando comparados com os austeníticos.

Custo e aplicações dos aços duplex

O custo total dos componentes fabricados em aço inoxidável duplex é relativamente baixo em comparação com os aços austeníticos, devido principalmente aos seus baixos teores de níquel. A demanda por aços inoxidáveis duplex tem se ampliado na medida em que aumenta o conhecimento sobre este tipo de material, sendo que esse crescimento de demanda tem sido bem maior do que a de outros tipos de aços inoxidáveis. Os aços duplex devem substituir parcialmente outros tipos de aços inoxidáveis, principalmente os austeníticos, e até mesmo outros tipos de materiais.

Entre as principais aplicações previstas para os aços inoxidáveis duplex encontram-se: vários tipos de tanques, em especial para líquidos corrosivos aquecidos, tanques digestores para a indústria de papel, aquecedores domésticos de água (“boilers”), tambores de máquinas de lavar, postes de iluminação de ruas, partes de plataformas marítimas e componentes absorvedores de energia mecânica em veículos.