Atenção

Fechar

A estrutura normal do ferro nodular no estado fundido é constituída de matriz perlítica com grafita esferoidal; pode, contudo, apresentar ferrita ou cementita livre. Muitas peças de ferro nodular são empregadas no estado fundido. Outras, entretanto, são tratadas termicamente.

O tratamento térmico usual é o que decompõe a cementita produzindo ferrita e mais grafita esferoidal, mediante um recozimento ou normalização. Pode-se também temperar e revenir à dureza desejada.

De qualquer modo, as operações de tratamento térmico a que usualmente podem ser submetidos os ferros nodulares são as seguintes:

3.1 – Alívio de tensões

Para reduzir ou eliminar as tensões residuais das peças fundidas de grandes dimensões ou de secção transversal não uniforme. Normalmente, a temperatura não pode ultrapassar 600°C e o tempo é de cerca de 20 minutos por centímetro de secção. Não há efeito sobre as propriedades mecânicas.

3.2 – Recozimento

Para obtenção de matriz ferrítica, mediante aquecimento a 900°C, resfriamento até 700°C, em uma hora, seguido de resfriamento até 650°C, à razão do 3°C/h. Esse tratamento é também chamado de “recozimento para ferritização”, porque produz uma matriz essencialmente ferrítica.

3.3 – Normalização

Depois de austenitizado o material (à temperatura de 900°C, durante o tempo necessário), ele é resfriado no forno até 785°C e em seguida resfriado ao ar. Se o resultado final apresentar dureza muito elevada, pode-se proceder a um revenido posterior, até a dureza desejada, revenido esse que também reduz as tensões internas.

3.4 – Têmpera e Revenido

O material é austenitizado pelo aquecimento entre 870° e 900°C. Segue-se resfriamento em óleo, geralmente e revine-se até a dureza desejada. As estruturas resultantes correspondem à da martensita revenida e o objetivo do tratamento é conferir ao material resistência mecânica, dureza e resistência ao desgaste maiores.

A Tabela 182 apresenta ciclos típicos de têmpera e revenido para ferros nodulares e ferro fundido cinzento.

Tabela 182 – Ciclos típicos de têmpera e revenido para ferros nodulares e ferro fundido cinzento

(Clique na Tabela para ampliá-la)

3.5 – Austêmpera

Mediante esse tratamento, têm-se obtido substancial melhora das propriedades do ferro nodular. No processo, o aquecimento para austenitização, é feito entre 850° e 925°C, de modo a que haja transferência suficiente de carbono à matriz austenítica. Como as zonas ferríticas do ferro nodular são isentas de carbono, para que o material se torne endurecível, é necessário, na austenitização, que haja suprimento de carbono à ferrita ou austenita (acima da temperatura crítica), o que ocorre por solução e difusão, a partir dos nódulos de grafita. Esse processo depende da temperatura e do tempo. Por isso, às vezes se austenitiza a temperaturas mais elevadas. Os tempos variam de duas a quatro horas, dependendo da secção, justamente para conseguir-se a máxima solubilização do carbono e resultante endurecibilidade. No caso de componentes para a indústria automobilística, verificou-se que, por exemplo, engrenagens pesadas exigiram quatro horas a 900°C e engrenagens de eixo traseiro três horas a 900°C. A temperatura de formação da bainita varia entre 235° a 400°C, para nodular sem elementos de liga. Na faixa de 235 a 270°C obtém-se bainita inferior ou acicular, de alta dureza, alta resistência mecânica ao desgaste, com moderadas tenacidade e resistência ao choque. As temperaturas mais altas de austêmpera – 300° a 400°C – produzem bainita mais dúctil e tenaz.

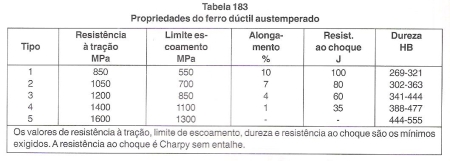

A Tabela 183 apresenta as propriedades de ferro nodular austemperado, de acordo com a especificação ASTM A 897 M-90.

Tabela 183 – Propriedades do ferro dúctil austemperado

3.6 – Têmpera superficial

Pode-se aplicar tanto o processo por chama como por indução, para obter-se uma dureza superficial da ordem de 60 R.C. e uma superfície de elevada resistência ao desgaste. A temperatura da superfície deve atingir 900°C durante alguns segundos, seguindo-se resfriamento imediato por jato de água.