Atenção

Fechar

Os ferros fundidos podem ser normalmente tratados termicamente com o objetivo de melhorar suas propriedades. O comportamento desses materiais quando submetidos a tais processos é, de um modo geral, idêntico ao que ocorre com os aços, dos quais se distingue pela presença de carbono livre.

6.1 – Alívio de tensões ou envelhecimento artificial

Pode-se ainda dizer que esse é o tratamento térmico mais utilizado em ferro fundido cinzento. As peças de ferro fundido, ao resfriar a partir do estado líquido ficam sujeitas a tensões internas devido a diferenças as velocidades de resfriamento em diversas secções e às mudanças estruturais com conseqüente aparecimento de variações de volumes não uniformes.

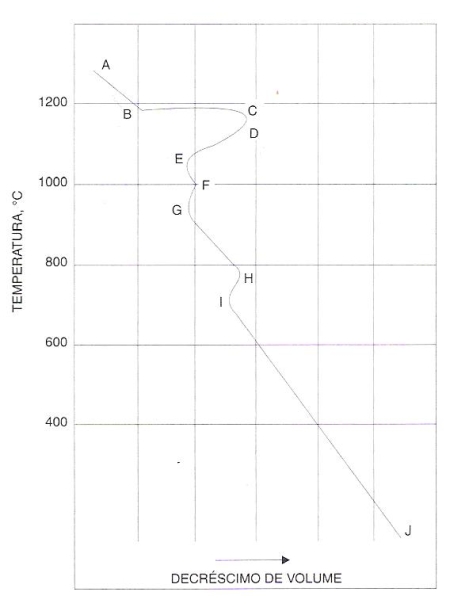

O gráfico da figura 230 mostra a marcha dos fenômenos que podem ocorrer no resfriamento do material:

AB – contração o estado líquido;

BC – contração na mudança do estado líquido para o sólido;

CD – contração da austenita e ledeburita;

DE – expansão devida à grafitização;

EF – contração pela queda de temperatura;

FG – expansão devida à mudança da steadita ternária à forma binária;

GH – contração contínua pela queda de temperatura;

HI – expansão devida à transformação da fase gama a alfa e da austenita em perlita;

IJ – contração continuada, pelo resfriamento até a temperatura ambiente.

Fig. 230 – Marcha dos fenômenos que ocorrem no resfriamento do ferro fundido.

As tensões assim originadas podem causar empenamento das peças ou mesmo fissuras e sua ruptura. A intensidade dessas tensões, por outro lado, depende da forma e das dimensões das peças e da própria composição do material.

As conseqüências mais graves dessas tensões podem ser atenuadas por um projeto adequado das peças, técnica apropriada de fundição e seleção de composição que represente um equilíbrio apropriado entre as propriedades de resistência e contração.

Entretanto, na maioria dos casos, essas tensões internas devem ser aliviadas ou eliminadas.

Durante muito tempo, o meio utilizado para esse fim era deixar as peças de ferro fundido expostas ao tempo durante meses. Esse processo é freqüentemente chamado de “envelhecimento natural”. Por meio de ensaios adequados, contudo, verificou-se que o máximo de alívio de tensões obtido por esse método era de 10%, o que levou ao seu abandono e ao emprego do “envelhecimento artificial”.

Consiste no processo de aquecer as peças a uma temperatura geralmente inferior à faixa de transformação da perlita em austenita, durante um tempo determinado.

Admite-se que a redução de tensões se deve ao abaixamento do limite elástico do material, à medida que ele se aquece, ocorrendo deformação plástica, fluência ou movimento suficiente para aliviar praticamente todas as tensões internas.

Os mais importantes fatores no tratamento de tensões são, pois, a temperatura e o tempo de permanência a essa temperatura. Como seria de se esperar, quanto mais elevada a temperatura, maior a quantidade de tensões aliviadas, devendo-se entretanto, evitar alterações na estrutura e propriedades do ferro fundido.

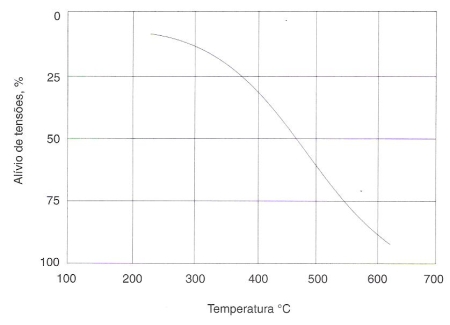

A Figura 231 mostra o efeito da temperatura sobre a quantidade de tensões aliviadas. Verifica-se que, abaixo de 400°C, o efeito é muito pequeno e que será necessário aquecer-se o material acima de pelo menos 500°C para resultados mais positivos. De acordo com dados experimentais (Fig. 321), o máximo alívio de tensões, com probabilidade mínima de modificações da estrutura pela decomposição do carbono combinado, é obtido entre temperaturas de 500°C a 565°C.

Fig. 231 – Efeito da temperatura sobre a quantidade de tensões internas aliviadas

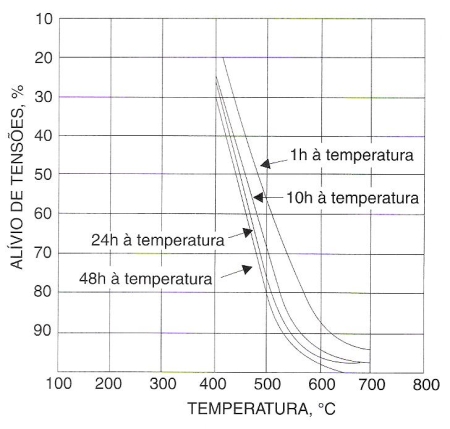

A Figura 232 indica o efeito do tempo combinado com a temperatura. Aquecendo-se, por exemplo, entre 500°C e 565°C, basta manter o material nessa faixa de temperaturas durante uma hora, para se obter cerca de 80% das tensões aliviadas.

Fig. 232 – Efeito do tempo à temperatura no tratamento de alívio de tensões.

Para ferros fundidos cinzentos de baixo teor em liga são necessárias maiores temperaturas, da ordem de 560°C a 600°C, pois os elementos de liga usuais – Cr, Mo, Ni e V – tendem a aumentar a resistência do ferro fundido à fluência, ou seja, a deformação plástica necessária para reduzir ou eliminar as tensões internas.

Por outro lado, essas temperaturas elevadas, nos ferros fundidos ligados, não são ainda suficientes para modificar a estrutura do material e promover um amolecimento prematuro.

Em resumo, as temperaturas recomendadas para alívio de tensões são as indicadas na Tabela 173.

Tabela 173 – Faixa de temperaturas recomendadas para alívio de tensões do ferro fundido cinzento.

|

Tipo de ferro fundido cinzento |

Temperatura para alívio de tensões |

|

Sem elemento de liga |

530°C – 565°C |

|

De baixo teor em liga |

610°C – 620°C |

|

De alto teor em liga |

620°C – 650°C |

O resfriamento, após aquecimento para alívio de tensões, deve ser conduzido com cuidado, pois um resfriamento rápido pode originar novas tensões internas. Recomenda-se, assim, que as peças sejam resfriadas no forno de aquecimento até a temperatura atingir 290°C, quando, então, podem ser resfriadas ao ar. Com peças de forma complexa, é recomendável que o resfriamento no interior do forno seja feito até a temperatura atingir 90°C.

6.2 – Recozimento

O objetivo principal do recozimento é melhorar a usinabilidade do ferro fundido cinzento, para o que ele deve ser aquecido à temperatura correspondente à zona crítica para propiciar uma alteração da sua estrutura. A resistência mecânica e a dureza diminuem, ao mesmo tempo que as tensões internas são totalmente aliviadas.

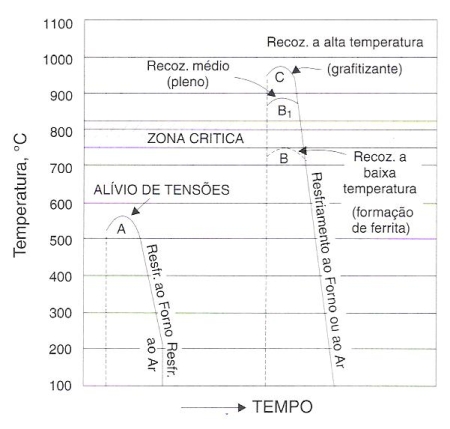

A Figura 233 mostra os ciclos de recozimento recomendados para ferros fundidos cinzentos. Mostra, ainda, para fins comparativos, o ciclo de aquecimento utilizado no alívio de tensões internas.

Fig. 233 – Ciclos de recozimento recomendados para ferros fundidos cinzentos (curvas B, B1 e C).

A curva de recozimento mais baixa (B) se aplica para os ferros fundidos comuns ou com baixo teor de liga, quando se deseja apenas melhorar a usinabilidade, o que se consegue pela conversão da perlita em ferrita e grafita. A faixa de temperaturas recomendada situa-se entre 700°C e 760°C.

A curva média (B1), correspondente a uma faixa de temperaturas de aquecimento entre 790°C e 900°C, é empregada para conseguir resultados mais positivos sob o ponto de vista de melhora da usinabilidade, sobretudo em ferros fundidos ligados.

Finalmente, a curva mais elevada (C) é aplicada quando o material possui muito carbono combinado na forma de cementita, como no caso do ferro fundido mesclado ou branco. A faixa de temperatura recomendada, na presença de cementita maciça, é de 900°C a 950°C, em tempos que variam de uma a três horas, além de mais uma hora para cada 2,5 cm de secção das peças.

A Tabela 174 resume as práticas recomendadas para recozimento dos ferros fundidos.

Tabela 174 – Práticas recomendadas para recozimento dos ferros fundidos

(Clique na Tabela para ampliá-la)

6.3 – Normalização

Esse tratamento é utilizado para melhorar as propriedades mecânicas do ferro fundido, tais como resistência à tração e dureza ou com o objetivo de restaurar as propriedades do estado bruto de fusão, cuja estrutura tenha sido alterada por outro processo de aquecimento, como, por exemplo, grafitização ou preaquecimento ou aquecimento posterior associados com soldagem de reparo. A faixa de temperaturas é de 885°C a 925°C, acima, portanto, da zona crítica, devendo o material ser mantido na temperatura escolhida durante cerca de 25 minutos por cm de secção; segue-se resfriamento ao ar tranqüilo.

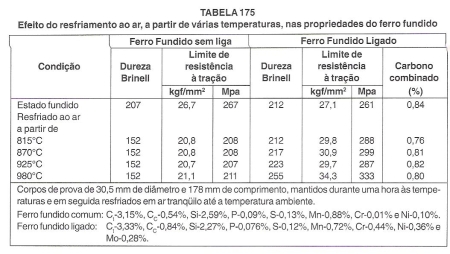

É importante notar que a normalização é um processo de amolecimento para ferros fundidos cinzentos sem elementos de liga e um processo de endurecimento para ferros fundidos ligados, o que é demonstrado pela Tabela 175.

Tabela 175 – Efeito do resfriamento ao ar, a partir de várias temperaturas, nas propriedades do ferro fundido

6.4 – Têmpera e revenido

O objetivo desse tratamento é aumentar a resistência mecânica e a dureza, e, conseqüentemente, a resistência ao desgaste do ferro fundido cinzento. Esta última propriedade pode melhorar cerca de 5 vezes em relação à resistência ao desgaste do ferro fundido cinzento perlítico.

O aquecimento pode ser feito em fornos, em banhos de sal ou o endurecimento pode ser obtido por chama ou por indução. Nestes últimos casos – aquecimento por chama ou por indução – o ferro fundido deve conter uma quantidade relativamente grande de carbono combinado, devido ao tempo muito curto disponível para a solução do carbono na austenita.

A temperatura de aquecimento situa-se acima da zona crítica de modo que ocorra formação de austenita e o tempo de permanência á temperatura depende da composição do material, sendo o necessário para que haja suficiente solução de carbono.

Devido à influência do teor de carbono combinado e dos teores de silício e de manganês quanto à endurecibilidade do ferro fundido, a temperatura e o tempo de austenitização para a têmpera são muito importantes. Assim, por exemplo, como o silício reduz a solubilidade do carbono na austenita, os ferros fundidos cinzentos de silício mais elevado exigem temperaturas mais altas de austenitização para se obter a máxima endurecibilidade. O manganês aumenta a endurecibilidade, assim como elementos de liga molibdênio, cromo e níquel. Por outro lado, ferros fundidos cinzentos comuns de baixo teor de carbono combinado devem ser austenitizados durante um tempo relativamente longo.

De qualquer modo, a temperatura de aquecimento é determinada pela temperatura de transformação de cada ferro fundido em particular e o tempo de permanência à temperatura deve ser o suficiente para que ocorra aquecimento uniforme através de toda secção das peças, recomendando-se cerca de 10 min. por centímetro de secção.

O resfriamento é levado a efeito geralmente em óleo, usando-se ar para ferros fundidos cinzentos de elevado teor em liga. Recomenda-se, ainda, devido ao fato das peças de ferros fundidos temperaturas serem muito sensíveis à fissuração, que elas sejam removidas do meio de resfriamento, assim que a temperatura atingir aproximadamente 150°C e sejam imediatamente revenidas.

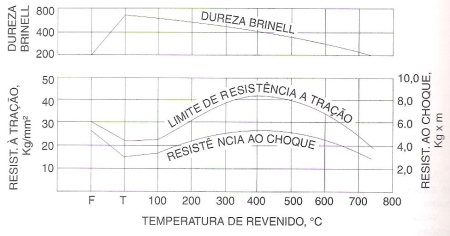

O revenido, levado a efeito logo após a têmpera, em temperaturas bem inferiores às temperaturas de transformação, reduz a fragilidade, alivia as tensões, diminui a dureza e melhora a resistência mecânica e a tenacidade, como a Figura 234 mostra para um ferro fundido cinzento de baixo silício, temperado em óleo a partir de 870°C.

Figura 234 – Modificação das propriedades mecânicas de ferro fundido temperado, em função da temperatura de revenido.

A prática tem mostrado que a temperatura mais aconselhável de revenido, no sentido de melhora das propriedades de resistência mecânica, varia de 370°C a 600°C, para ferros fundidos cinzentos sem elementos de liga ou ligados, sendo as maiores utilizadas para estes últimos.

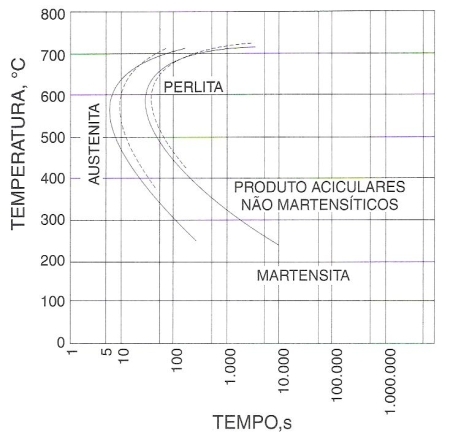

Apesar dos resultados positivos que se pode alcançar na têmpera e revenido dos ferros fundidos, esses tratamentos não são ainda muito aplicados nesses materiais. Devido aos seus característicos estruturais e alto teor de carbono, os ferros fundidos podem apresentar vários problemas durante a têmpera, porém sua elevada endurecibilidade (Fig. 235, permite a utilização de meios brandos de resfriamento, o que atenua algumas das dificuldades que podem surgir no resfriamento após a têmpera, como empenamento e fissuração.

Figura 235 – Curva CCC para ferro fundido cinzento, contendo 3,75%C, 2,90%Si, 0,55%Mn, 0,40%P e 0,065%S. Linha sólida corresponde a tamanho de grão fino; linha pontilhada, a tamanho de grão grosseiro.

Muitas peças de importante emprego industrial podem ter suas propriedades mecânicas grandemente melhoradas pela têmpera e revenido, de modo que o engenheiro tem diante de si um campo extremamente promissor a ser convenientemente explorado e que poderá estender ainda mais a utilização desses materiais.

6.5 – Tratamentos isotérmicos

A curva TTT representada na Figura 235 demonstra que os ferros fundidos podem ser submetidos a tratamentos isotérmicos como austêmpera e martêmpera, já descritos anteriormente.

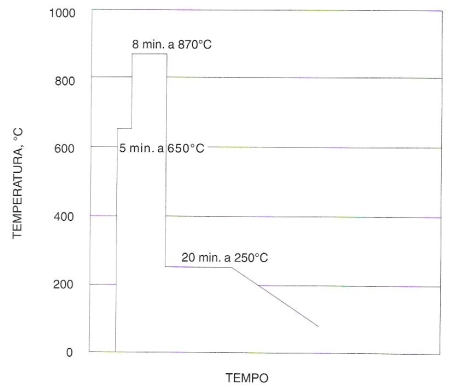

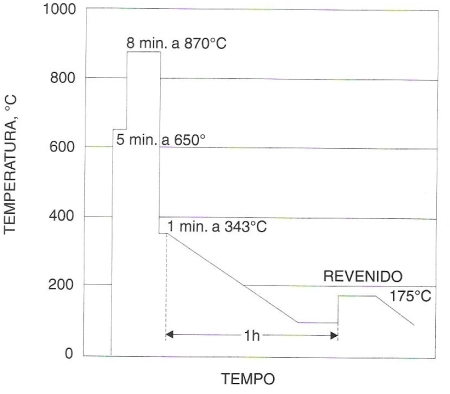

As figuras 236 e 237 mostram esquematicamente ciclos de austêmpera mastêmpera respectivamente.

Fig. 236 – Representação esquemática de um exemplo de um ciclo de austêmpera de ferro fundido.

Fig. 237 – Representação esquemática de um exemplo de um ciclo de martêmpera de ferro fundido.

Na austêmpera, a estrutura final é a bainita. O resfriamento é levado a efeito em banho de sal, óleo ou chumbo, mantidos entre 230°C e 425°C.

A martêmpera produz uma estrutura martensítica, sem resultar em tensões elevadas como acontece com a têmpera usual; deve-se, contudo, proceder a um revenido posterior. A martêmpera, por outro lado, permite obter uma dureza final maior do que a da austêmpera; essa diferença é, entretanto, eventualmente diminuída, devido ao revenido da martêmpera.

De qualquer modo, os tratamentos isotérmicos conferem às peças de ferro fundido cinzento maior tenacidade do que no caso da têmpera e revenido com mesma dureza.

Uma visão geral do resultado de tratamentos térmicos de têmpera normal e têmpera a quente (austêmpera e martêmpera) pode ser apreciada na Tabela 176. O ferro fundido cinzento submetido aos diversos tratamentos apresentava a seguinte composição: 2,84%Ct, 1,40%Si, 0,67%Mn, 0,11%P, 0,09%S, 1,68%Ni, 0,16%Cr, 0,46%Mo e 0,15%Cu.

Tabela 176 - Efeito de tratamento térmico nas propriedades mecanicas de ferro fundido cinzento

(Clique na Tabela para ampliá-la)

6.6 – Endurecimento superficial

Finalmente, o ferro fundido cinzento pode ser submetido ao processo de endurecimento superficial, por chama ou por indução.

O endurecimento superficial produz uma camada externa martensítica dura e de alta resistência ao desgaste e um núcleo, que no tratamento não atingiu a temperatura de transformação, mais mole.

O processo se aplica tanto a ferros fundidos cinzentos comuns como ligados. Há composições, contudo, que se prestam melhor ao processo. Assim, o carbono combinado deve situar-se na faixa de 0,50% a 0,70%. Acima de 0,80% de carbono combinado, o endurecimento superficial não é recomendado, pois o material pode fissurar.

Após o endurecimento superficial, deve-se proceder a um alívio de tensões, mediante um aquecimento entra 150°C e 205°C, em forno, em óleo quente ou passando-se uma chama sobre a superfície endurecida.

Verificou-se que um aquecimento a 150°C durante 7 horas removeu de 25% a 40% das tensões residuais, com redução da dureza superficial de apenas 2 a 5 pontos na escala de dureza Rockwell A.

O limite de fadiga geralmente aumenta pelo endurecimento superficial, devido ao fato de serem introduzidas tensões de compressão na superfície do material, o que não se consegue mediante um endurecimento total das peças.

O resfriamento, após a aplicação da chama, depende do método utilizado no processo. Quando o aquecimento da superfície for progressivo, utilizam-se meios de resfriamento não inflamáveis, como água, misturas de óleos solúveis e soluções em água de álcool polivinílico. Quando o aquecimento da superfície for por pontos ou localizado, processos em que a chama é retirada antes do resfriamento, as peças são resfriadas mergulhando-as em óleo.