Atenção

Fechar

5.1 – Efeitos dos elementos de liga

Embora seja hoje possível produzir ferros fundidos cinzentos de alta qualidade sem a adição de elementos de liga, apenas com um controle rigoroso do carbono livre, do carbono combinado, dos teores de silício e manganês e da técnica de fabricação, a adição de elementos de liga vem se tornando uma prática usual, por permitir não só obter maiores resistências com o carbono equivalente mais elevado ( os ferros fundidos comuns de alta resistência apresentam baixo carbono equivalente), como também porque as estruturas resultantes são menos sensíveis à variação da espessura das peças.

Nos ferros fundidos, os elementos de liga têm dois efeitos:

- tendem a decompor a cementita, ou seja, são elementos grafitizantes; silício, alumínio, níquel, cobre e titânio;

- tendem a estabilizar os carbonetos, ou seja, retardam a formação da grafita; manganês, cromo, molibdênio e vanádio, entre outros. Estes elementos devem, pois, ser evitados em peças de paredes finas.

Todos os elementos de liga tendem a aumentar a resistência à tração e a dureza, sendo os mais eficientes, nesse sentido, o vanádio, o molibdênio e o cromo.

Tomando como base um ferro cinzento de composição 3,20%Ct; 1,0%Cc; 1,5%Si, 0,7%Mn, 0,4%P, 0,5%S, 1% de molibdênio eleva o limite de resistência à tração de aproximadamente 26 kgf/mm2 (260 MPa) para aproximadamente 32 kgf/mm2 (310 MPa). Normalmente, o molibdênio é adicionado em teores de 0,20% a 0,80%. Refina a perlita e favorece a obtenção de bainita. Além do efeito na matriz, o molibdênio exerce influência na grafita, que tende a “nodulizar” (312). Finalmente, aumenta a temperabilidade do ferro fundido e melhora as propriedades mecânicas a temperaturas elevadas. Raramente é usado isoladamente.

O cromo e o vanádio aumentam inicialmente a resistência à tração, verificando-se, em seguida, entre 0,5% e 1,0% uma queda dessa propriedade, devido ao excesso de carbonetos livres que tendem a aparecer. A dureza, entretanto, continua aumentando.

O cromo é geralmente adicionado, quando isolado, até cerca de 0,30%. Acima desse valor, deve ser conjugado um elemento grafitizante, sobretudo em peças de secções finas, com cantos vivos.

O cromo e o vanádio tornam a estrutura de matriz do ferro fundido cinzento mais perlítica e mais fina.

O cromo e o vanádio aumentam a resistência à ruptura transversal. O níquel também, principalmente em ferros fundidos cinzentos com o teor de carbono inferior a 3,0%.

O titânio, em teores de 0,80% a 0,25% de titânio residual, aumenta a resistência à ruptura transversal, sobretudo em ferros fundidos com o teor de carbono superior a 3,4%. Do mesmo modo atua o vanádio, que, em teores de 0,10% a 0,20%, em secções de aproximadamente 75 mm de diâmetro, aumenta a resistência à ruptura transversal de cerca de 50%.

O níquel, cujo efeito em relação à resistência à ruptura transversal já foi mencionado, é um elemento grafitizante; as quantidades mais comumente adicionadas situam-se entre 0,5% e 1,5%; para contrabalançar o efeito estabilizador de elementos como cromo, molibdênio e vanádio; por essa razão, é raramente adicionado isoladamente.

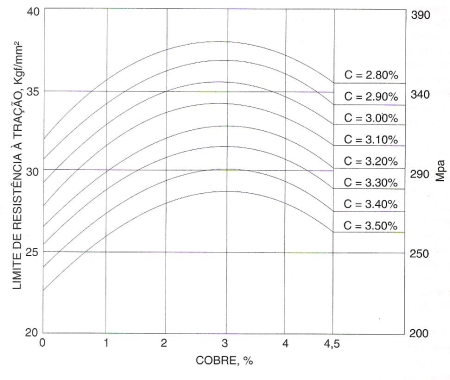

O cobre – outro elemento grafitizante – é adicionado usualmente em teores de 0,5% a 2,0%. A figura 229 mostra a resistência à tração do ferro fundido cinzento, em barras de 20 mm de diâmetro de vários teores de carbono, em função do teor de cobre. Verifica-se que, acima de 3,0% de cobre, que corresponde aparentemente ao limite de solubilidade do cobre, a resistência cai. Quando o cobre é adicionado isoladamente, recomenda-se reduzir o teor de silício de uma quantidade correspondente a 0,25% para 1,0% de cobre adicionado. O cobre melhora a usinabilidade do material e sua resistência à corrosão, principalmente em meios contendo enxofre. Pode ainda ser utilizado conjuntamente com o cromo ou o molibdênio ou cromo-molibdênio.

Fig. 229 – Resistência à tração de ferro fundido cinzento de vários teores de carbono, para porcentagem crescente de cobre.

Finalmente o estanho tem sido usado até teores de 0,10/0,15% como elemento estabilizador da perlita. Seu efeito é mais notado em ferros fundidos de alto teor de carbono, acima do eutético. Diminui, entretanto, a resistência ao choque, motivo pelo qual se deve procurar manter seu teor abaixo de 0,10%.

Em trabalho relativamente recente, C. Penteado de Castro, L.M Chaves Filho e A. Pieske estudaram os efeitos do nióbio em ferro fundido cinzento, chegando às seguintes conclusões principais: a profundidade de coquilhamento foi reduzida; há tendência à eliminação de grafita em geral e ao decréscimo da porcentagem de ferrita em ferros fundidos não inoculados; os carbonetos (ou carboneto de nióbio) situam-se, em geral, preferencialmente nas dendritas de austenita; finalmente com a adição de teores de nióbio até ou acima de 0,3%, observa-se uma tendência à elevação das propriedades mecânicas.

Normalmente, a adição de elementos de liga nos ferros fundidos cinzentos de baixo teor em liga é feita pela combinação de vários elementos, sendo as combinações clássicas Cr-Ni, Cr-Ni-Mo, Cr-Cu, Cr-Cu-Mo e Ni-Mo.

5.2 – Ferros fundidos cinzentos de baixo teor em liga

Alguns exemplos estão ilustrados na Tabela 168 (315).

Tabela 168 – Ferros fundidos cinzentos de baixo teor de liga

(Clique na Tabela para ampliá-la)

Os tipos 1 e 2 são utilizados quando se deseja elevada resistência ao desgaste, em grandes secções.

O tipo 3, quando se deseja elevada resistência ao desgaste em geral.

Os tipos 4, 5, 6 e 7 são utilizados em peças para máquinas operatrizes, bombas e motores de combustão interna. Apresentam elevada resistência ao desgaste e boa usinabilidade nas partes menos espessas.

Os tipos 8, 9 e 10 são utilizados em peças de secção média e fina, apresentando alta resistência à tração e elevada resistência ao desgaste. Podem ser tratados por têmpera superficial e por martêmpera.

Os tipos 11 e 12 são empregados em virabrequins, eixos de comando de válvulas e em engrenagens, caracterizados por alta resistência à tração e ao desgaste.

5.3 – Ferro fundido de alto teor de liga

Do mesmo modo que nos aços, a adição de elementos de liga em teores elevados nos ferros fundidos tem por objetivo conferir-lhe propriedades especiais, como resistência à corrosão, resistência ao calor, etc., característicos esses que são apenas ligeiramente melhorados com baixos teores de alguns elementos de liga.

Entre os ferros fundidos especiais, os resistentes à corrosão constituem um dos grupos mais importantes.

Como se sabe, a corrosão dos metais, na presença de soluções contendo oxigênio, é um processo eletroquímico. O resultado da corrosão é a “ferrugem”. Quando se trata de ferro de alta pureza, com superfície extremamente uniforme, a presença de quantidade suficiente de oxigênio origina óxido de ferro hidratado, que é a forma menos solúvel de óxido de ferro. Se no ponto de ataque ocorrer forte aderência da ferrugem, por ausência de movimento, por exemplo, é possível que o ataque cesse. No entanto, normalmente há muitos pontos na superfície da peça onde o comportamento é diferente. Essa diferença de comportamento pode ocorrer no meio circunvizinho. Como este é, em geral, condutor de eletricidade ou “eletrólito”, cria-se uma diferença de potencial entre os vários pontos de comportamento diferente; resultam células galvânicas, entre anodos locais e catodos na superfície do metal, provocando a continuidade da corrosão.

No ferro fundido cinzento, admite-se que a grafita seja um fator determinante no progresso e distribuição da corrosão. A grafita é insolúvel na maioria dos meios corrosivos; entretanto, em certos meios, como determinados ácidos fortes, o ataque da matriz é acelerado pela célula galvânica criada entre a grafita e o ferro, desde que a estrutura do ferro fundido e a distribuição das partículas sejam tais que permitam a infiltração dos constituintes corrosivos no corpo do material.

A melhor prática para evitar esse fenômeno consiste na produção de uma matriz austenítica, mediante a introdução de quantidades suficientes de níquel ou níquel e cobre. A matriz austenítica resultante é mais resistente ao ataque químico e menos ativa na sua reação galvânica com a grafita.

O cromo é outro elemento muito eficiente sob o ponto de vista de conferir resistência à corrosão aos ferros cinzentos. Em teores de 20 a 35%, apresenta bons resultados na presença de ácidos oxidantes, sobretudo o nítrico, numerosas soluções salinas, soluções orgânicas ácidas e para exposição à atmosfera.

Do mesmo modo, o silício, adicionado em teores de 14,5% ou mais confere aos ferros fundidos elevada resistência ao ácido sulfúrico fervente a 30% de concentração; com 16,5% de Si, os ferros fundidos apresentam boa resistência à corrosão na presença de ácidos nítrico e sulfúrico ferventes, de praticamente todas as concentrações.

Esses elementos, Si, Cr, Ni e Cu originam os chamados ferros fundidos resistentes à corrosão, cujos tipos mais importantes, com as respectivas propriedades estão representados na Tabela 169.

Tabela 169 – Composição e propriedades de ferros fundidos resistentes à corrosão

(Clique na Tabela para ampliá-la)

Os tipos de alto silício – entre os quais o Duriron – aproximam-se mais dos aços do que dos ferros fundidos.

Esses materiais são considerados os melhores, em relação ao custo. Empregam-se em indústrias químicas, na presença de meios medianamente corrosivos. Acima de 14,2% de silício, a resistência à corrosão em ácido sulfúrico em ebulição é muito grande. Com adição de cromo e molibdênio e silício em torno de 17%, apresenta boa resistência à corrosão pela ação do ácido clorídrico. Resistem igualmente a soluções de ácidos orgânicos a quaisquer concentrações e temperaturas.

As propriedades mecânicas não são boas: são ligas duras e quebradiças: difíceis de fundir e de usinabilidade praticamente nula. Esses materiais são usados em tubos de drenagem de indústrias químicas, laboratórios, hospitais etc.

Na indústria de fertilizantes e de explosivos, utilizam-se esses materiais para torres, tubos e dispositivos para concentração de ácido sulfúrico e nítrico. Empregam-se ainda em bombas, válvulas, bocais, para descarga de tanques etc., de equipamentos para manuseio de substâncias corrosivas como ácido crômico, lamas e outras substâncias corrosivas típicas de fábricas de papel e celulose, pigmentos, etc.

Os materiais de alto teor de cromo, entre 20 e 35%, apresentam boa resistência à ação de ácidos oxidantes, como o nítrico, mas não resistem à ação de ácidos redutores. Suas aplicações podem ser feitas em ácidos fracos, sob condições oxidantes, em soluções salinas, em soluções ácidas orgânicas e atmosferas marítimas e industriais.

A aplicação desses materiais é, em conseqüência, feita nos seguintes casos: as composições de alto cromo e baixo carbono, em potes de recozimento, potes de fusão de chumbo, zinco ou alumínio e outras peças expostas e elevadas temperaturas. Nos teores mais elevados de cromo, na indústria de papel onde haja licores de branqueamento de hipocloretos, sulfato de alumínio (até 5% de concentração), ácidos fosfóricos (em concentrações até 60%, a temperaturas até a de ebulição e até 85% a temperaturas até 80°C), etc.

Apresentam, finalmente, melhores propriedades mecânicas que as de alto silício. Também são resistentes ao choque e podem ser usinados.

Os tipos de alto níquel constituem os conhecidos ferros fundidos austeníticos denominados “Ni-Resist”, caracterizados por sua elevada resistência à corrosão. Suas propriedades e empregos são função das suas várias composições segundo as quais são produzidos. A Tabela 170 indica algumas das composições usuais. Os tipos mostrados correspondem à especificação ASTM A 436.

Tabela 170 – Especificações ASTM A 436 de ferros fundidos Ni-Resist

(Clique na Tabela para ampliá-la)

Os tipos 1 e 2 são intercambiáveis em muitas aplicações para resistência à corrosão e ao desgaste, sobretudo em serviço crítico de desgaste metal com metal. O tipo 1 apresenta algumas vantagens no manuseio de água salgada e ácidos minerais corrosivos.

O tipo 1b é mais resistente e mais duro e possui melhor resistência à corrosão-erosão.

O tipo 2 é o mais comumente empregado, devido à sua boa resistência em ambientes corrosivos. Além disso, é preferido em aplicações de vapor quando se deseja resistência ao calor e à oxidação até cerca de 700°C. É ainda empregado no manuseio de soluções cáustica, alcalinas, e de amônia, produtos alimentares, rayon, plásticos e em ambientes similares onde deve ser evitada contaminação pelo cobre.

O tipo 2b é especialmente recomendado para aplicações a temperaturas até cerca de 815°C. As aplicações incluem peças de turbinas, tubos de exaustão e turboalimentadores.

O tipo 3 é recomendado para serviço onde possa ocorrer apreciável choque entre a temperatura ambiental e 230°C. À temperatura entre 230°C e 815°C, sem choque térmico, esse tipo é empregado em aplicações tais como tubo de exaustão diesel e turboalimentadores.

O tipo 4 é recomendado onde se exige resistência a marchas. Por outro lado, este tipo é superior aos outros tipos de Ni-Resist no que se refere à resistência à erosão, corrosão e oxidação.

O tipo 5 possui mínima expansividade térmica, o que favorece estabilidade dimensional para componentes de máquinas operatrizes, matrizes de conformação, turbinas a vapor, instrumentos científicos e juntas de expansão.

De um modo geral, a usinabilidade dos Ni-Resist é boa.

Outro grupo de ferros fundidos cinzentos especiais compreende os ferros fundidos resistentes a calor.

O que se procura nessas ligas é resistência ao crescimento pelo calor, resistência à oxidação a altas temperaturas, resistência ao choque térmico, resistência à fluência e limite de fadiga adequado a altas temperaturas.

O “crescimento” corresponde ao permanente aumento de volume que ocorre no ferro fundido quando exposto longamente a temperaturas elevadas ou a ciclos repetidos de aquecimento e resfriamento. Esse fenômeno resulta da expansão pela grafitização, expansão e contração a temperaturas de transformação e oxidação interna do ferro. Por outro lado, gases podem se introduzir na superfície dos ferros fundidos a altas temperaturas nos locais correspondentes aos veios de grafita e oxidá-la, assim como o ferro e o silício.

O silício, que em teores até cerca de 3,5% aumenta a velocidade de crescimento, devido à sua tendência de grafitização, acima de 4% retarda o fenômeno.

O cromo, que é elemento estabilizador de carbonetos, retarda a tendência ao crescimento do ferro fundido, quando utilizado a temperaturas de 455°C ou superiores.

O silício e o cromo aumentam ainda a resistência à formação da casca de óxido, pois formam uma camada superficial fina de óxido, a qual é impermeável às atmosferas oxidantes.

O níquel atua, sobretudo, no sentido de melhorar a resistência e a tenacidade a temperaturas elevadas. O molibdênio atua do mesmo modo.

Usam-se também adições de alumínio que reduzem o crescimento e a tendência à formação de casca de óxido. Esse elemento, entretanto, afeta negativamente as propriedades mecânicas do material à temperatura ambiental.

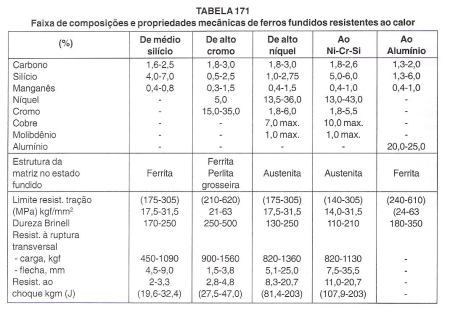

A Tabela 171 mostra algumas composições e propriedades mecânicas de ferros fundidos resistentes ao calor.

Tabela 171 – Faixa de composições e propriedades mecânicas de ferros fundidos resistentes ao calor

As ligas de médio silício apresentam boa resistência à formação de casca de óxido e ao crescimento. Como o silício aumenta também a temperatura de transformação para cerca de 900°C, a faixa de temperatura dessas ligas é igualmente elevada. São um tanto frágeis.

As ligas de alto cromo são largamente usadas devido à ação estabilizadora de carbonetos, que impede o crescimento e porque apresentam a tendência de formar um óxido superficial protetor. Por isso, podem ser empregadas em temperaturas da ordem de 1000°C e mesmo 1100°C sob condições atmosféricas e na presença de alguns reagentes químicos.

As de alto níquel são do tipo austenítico, conhecidas como Ni-Resist, já comentadas. Apresentam boa resistência à formação de casca de óxido e crescimento até temperaturas de 815°C na maioria das atmosferas oxidantes e bom comportamento sob a ação do vapor, até cerca de 530°C.

Os ferros fundidos ao Ni-Cr-Si podem ser usados até temperaturas da ordem de 950°C. Tanto os de alto níquel como os ao Ni-Cr-Si têm excelente tenacidade e elevada resistência ao choque, como se pode verificar pela Tabela 171.

Finalmente, os ferros fundidos ao alumínio, apesar de sua boa resistência à tendência de formação de casca de óxido, têm pequeno uso comercial, devido à sua fragilidade e dificuldade na sua fusão.

Um importante grupo de ferros fundidos ligados constitui a classe dos “Ni-Hard”. Os ferros fundidos dessa classe se caracterizam por extraordinária resistência à abrasão, de modo que são grandemente aplicados nas indústrias de mineração, energia, cimento, cerâmica, dragagem, carvão/coque etc. O Ni-Hard é um ferro fundido branco ligado.

Peças típicas fabricadas de Ni-Hard para as indústrias acima mencionadas compreendem: moinhos de bola, revestimento de moinho de bola, cabeçotes de rolos de moinho, anéis de pulverizadores, componentes de bombas para vários tipos de argamassas, tubos e cotovelos, cilindros para conformação de metais etc.

A microestrutura do Ni-Hard é semelhante à do aço temperado, contendo ainda uma quantidade de carbonetos finos que contribuem de modo apreciável para sua resistência à abrasão.

A composição química e as propriedades dos principais tipos de Ni-Hard estão indicadas na Tabela 172.

Tabela 172 – Composição química e propriedades de Ni-Hard

(Clique na Tabela para ampliá-la)

O tipo 4 caracteriza-se por reter dureza a temperatura acima do ambiente. Assim, sendo a dureza à temperatura ambiente em torno de 53 RC, a 149°C mantém esse valor, o qual é de 53 RC a 260°C, 48 RC a 370°C e 40 RC a 480°C.

Devido à estrutura martensítica da matriz, as peças fundidas de Ni-Hard devem, antes de ser colocadas em serviço, ser aquecidas entre 200°C e 315°C, o que constitui um revenido necessário para melhorar a resistência ao choque, sem qualquer prejuízo da dureza à resistência à abrasão.