Atenção

Fechar

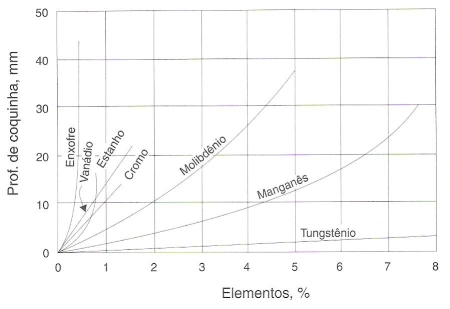

Os elementos níquel, cromo e molibdenio são geralmente usados, isolados ou em combinação, para aumentar a resistência ao desgaste. O cromo é utilizado em baixos teores, com o objetivo de controlar a profundidade de coquilhamento, garantindo a presença de uma estrutura sem grafita. Por exemplo, 0,01% de cromo neutraliza cerca de 0,015% de silício, servindo pois o cromo, em teores baixos, para corrigir pequenos erros de composição do ferro fundido. Em teores de 1 a 4%, aumenta a dureza e a resistência ao desgaste, porque estabiliza a cementita e impede a formação de grafita. Em teores de 12 a 35% confere resistência à corrosão e à oxidação a altas temperaturas, além de aumentar a resistência à abrasão.

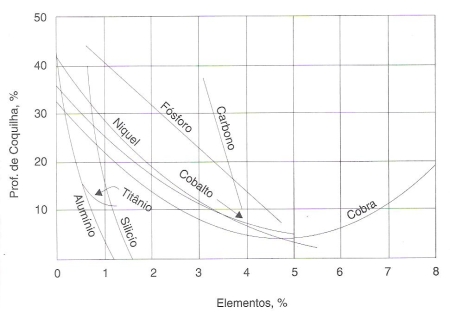

O níquel reduz a profundidade de coquilhamento, sendo a sua influência cerca de um quarto da do silício, entretanto, ao atingir o teor de 4 a 5%, esse decréscimo da profundidade de coquilhamento é acompanhado por aumento de dureza, devido à natureza da estrutura que se origina. De fato, enquanto um ferro fundido branco comum, sem elementos de liga, apresenta uma estrutura que consiste de cementita numa matriz de perlita, o ferro branco com 4 a 5% de níquel apresenta uma estrutura martensítica, podendo a dureza escleroscópica atingir o valor de 90 ou cerca de 730 Brinell. Aumentando mais o níquel, ocorre retenção da austenita e a dureza volta a diminuir. Geralmente o níquel é usado em combinação com o cromo, porque este elemento, estabilizando a cementita, neutraliza o efeito negativo do níquel na profundidade de coquilhamento. Com esse objetivo, a proporção desses elementos é de três partes de níquel para uma de cromo, ou mesmo duas partes de níquel para uma de cromo, de modo a garantir uma estrutura inteiramente branca, através de toda a secção da peça.

O molibdênio tem um efeito equivalente a um terço do cromo no que diz respeito ao aumento da profundidade de coquilhamento. O objetivo inicial em se adicionar Mo em pequenos teores (0,25 a 0,75%) consiste em melhorar a resistência da superfície coquilhada a fenômenos de lascamento, corrosão localizada, trincamento pelo calor e efeitos semelhantes. Além disso, o Mo endurece e melhora a tenacidade da matriz perlítica. Em combinação com o Ni ou Cr ou ambos, confere matriz martensítica em vez de perlítica e melhora, em conseqüência, a resistência à abrasão. Ferros fundidos brancos com 12 a 18% de Cr, usados em peças fundidas resistentes ao desgaste, apresentam uma melhora dessa qualidade, quando se adciona 1 a 4% de Mo, pois a matriz perlítica é suprimida, mesmo com resfriamento lento característico de secções mais espessas.

O cobre, abaixo de 4%, diminui a profundidade de endurecimento, e além de 4% aumenta a profundidade da coquilha e a dureza. É usado freqüente e conjuntamente com o cromo para manter uma profundidade de coquilhamento constante.

O vanádio é um poderoso estabilizador de carboneto, aumentando, assim, a profundidade de coquilhamento. Esse efeito pode ser contrabalançado, se necessário, em secções de pequena espessura, pela adição de Ni ou cobre ou pelo aumento considerável dos teores de carbono ou de silício ou de ambos. Em teores de 0,10% a 0,50% refina igualmente a estrutura das secções coquilhadas.

O boro, utilizado de modo limitado, aumenta a dureza da secção coquilhada. Bons resultados têm sido verificados com adição de boro em torno de 0,5%. O boro refina igualmente a estrutura da região coquilhada.

Para resumir, as figuras 221 e 222 mostram a ação dos elementos de liga no sentido de reduzir (Fig.221) ou aumentar (Fig. 222) a profundidade de coquilhamento.

Fig. 221 – Efeito comparativo de vários elementos de liga que diminuem a profundidade de coquilhamento.

Fig. 222 – Efeito comparativo de vários elementos de liga que aumentam a profundidade de coquilhamento.