Atenção

Fechar

São dois os fatores preponderantes na determinação da estrutura do ferro fundido:

- composição química

- velocidade de resfriamento

5.1 – Composição química

Os elementos que mais influem na estrutura são o carbono e o silício, como se pode depreender de tudo o que foi exposto até o momento: o carbono determina a quantidade de grafita que se pode formar e o silício é essencialmente elemento grafitizante, favorecendo a decomposição do carboneto de ferro; sua presença, independentemente do teor de carbono, pode fazer um ferro fundido tender para o cinzento ou para o branco. O manganês, sempre presente, tem efeito oposto ao do silício, isto é, estabiliza a cementita e, assim, contrabalança, de certo modo, a ação grafitizante do silício. A rigor, o manganês nos ferros fundidos, tanto quanto nos aços, é adicionado como dessulfurante; entretanto, como na prática há sempre um excesso de manganês, esse atua como estabilizador da perlita: daí o seu efeito oposto ao do silício e sua utilidade para produzir estrutura com matriz predominantemente perlítica, sobretudo em peças fundidas volumosas.

Os outros elementos, impurezas normais, fósforo e enxofre, não têm uma ação muito significativa sob o ponto de vista de tendência grafitizante. Apenas o fósforo é um estabilizador relativamente forte do carboneto de ferro; sua principal ação é na estrutura da material porque forma com o ferro e o carbono um composto de natureza eutética – carboneto de ferro de fosfeto de ferro – de aparência branca e perfurada, chamada steadita (Fig. 215).

Fig. 215 – Estrutura de um ferro fundido apresentando grandes veios de grafita, o eutético complexo rico em fósforo e mais inclusões, numa matriz perlítica. Ataque: picral. Aumento: 100 x (Gentileza do Instituto de Pesquisas Tecnológicas de São Paulo).

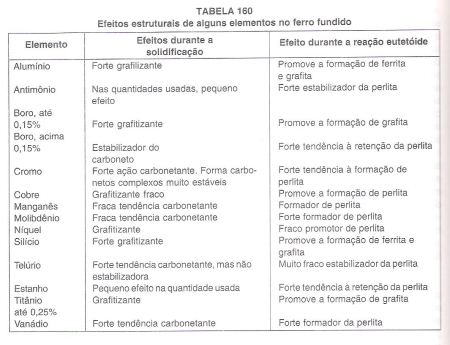

A Tabela 160 mostra os efeitos sobre a estrutura de alguns elementos quando presentes no ferro fundido.

Tabela 160 – Efeitos estruturais de alguns elementos no ferro fundido

A ação dos elementos de liga sobre as propriedades e outros característicos dos ferros fundidos será estudada mais adiante.

5.2 – Velocidade de resfriamento

Esse fator relaciona a velocidade de resfriamento propriamente dita durante a solidificação no interior dos moldes e a espessura das peças moldadas. Em outras palavras, secções espessas significam velocidades de resfriamento relativamente lentas e secções finas, velocidades rápidas, o que significa também que em peças de secções de diferentes espessuras, ocorrem diversas velocidades de resfriamento.

Para elevadas velocidades de resfriamento – como as que se verificam em secções finas ou nas áreas adjacentes às paredes do molde – não há muito tempo para a decomposição da cementita, de modo que, dependendo dos teores de carbono e de silício, pouca ou nenhuma grafitização ocorre e há tendência para formar-se ferro fundido branco. Produz-se o que se chama na prática de secções coquilhadas.

Com as velocidades de resfriamento lentas das secções mais espessas, ocorre uma apreciável grafitização, dependente sempre do teor de silício. A estrutura será constituída essencialmente de perlita e grafita. Para resfriamento ainda mais lento e teor de silício mais elevado, a cementita da perlita pode também decompor-se parcialmente, originando-se, assim, a estrutura constituída de veios de grafita, perlita e ferrita, representada na Fig. 214. Essa estrutura confere ao material, característicos de baixa dureza e excelente usinabilidade, além de razoável resistência mecânica.

É claro que haverá secções intermediárias, com alguma formação de grafita, resultando, nelas, ferro fundido mesclado.

A velocidade de resfriamento não influi apenas na grafitização; outra ação importante é na forma, distribuição dentrítica, comumente indesejável. Velocidades médias resultam em distribuição e tamanhos normais, e velocidades muito lentas em uma distribuição de veios grosseiros de grafita.

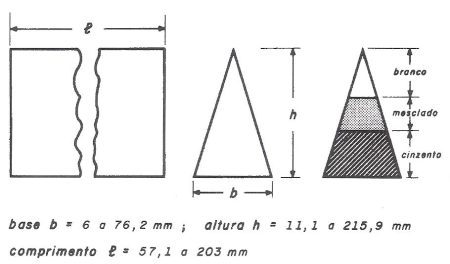

A influência da velocidade de resfriamento, juntamente com a do teor de silício, pode ser facilmente verificada na prática com um pequeno ensaio a ser realizado pelo fundidor, utilizando um pequeno corpo de prova de forma especificada, chamado cunha de coquilhamento, indicada esquematicamente nos desenhos da Fig. 216 (296). Desse modo, tem-se um meio rápido e eficiente de controlar a tendência à grafitização de um ferro fundido e corrigir em tempo as cargas do forno de fundição, mediante adição de elementos grafitizantes ou estabilizadores.

Fig. 216 – Cunha de coquilhamento, em que as dimensões variam conforme indicado. O tempo necessário para realizar o ensaio varia de 35 segundos, para a menor cunha, até 10 minutos para a maior.