Atenção

Fechar

Como se sabe, o característico que diferencia fundamentalmente a prática da “metalurgia do pó” das outras técnicas metalúrgicas é o fato da matéria-prima apresentar-se na forma purulenta. Este pó de substância metálica – ou não-metálica, eventualmente – possui característicos físicos que dependem da sua origem e que podem influenciar grandemente as propriedades finais dos produtos sinterizados.

Em linhas gerais, na produção de peças de ferro ou aço sinterizados, devem ser consideradas as seguintes etapas:

- Seleção da matéria-prima;

- Compressão do pó ou pós metálicos, em matrizes apropriadas;

- Sinterização dos compactados obtidos na compressão;

- Recompressão ou calibragem das peças ou compactados sinterizados;

- Acabamento, compreendendo eventualmente usinagem, tratamento térmico ou tratamento superficial.

Como se verá no decorrer dessa rápida exposição, há algumas alternativas relacionadas às fases de fabricação de peças sinterizadas, cujo objetivo é, essencialmente, possibilitar a produção das peças com melhores propriedades.

2.1 – Seleção da matéria-prima

O pó básico é o pó de ferro, na forma pura ou pré-ligada. Os principais tipos de pó de ferro são o “reduzido’, o “atomizado” e o “eletrolítico”. O pó reduzido apresenta uma partícula de forma irregular, esponjosa e com microestrutura constituída principalmente de ferrita. O pó eletrolítico apresenta forma de partícula dendrítica, ao que se atribui as suas boas propriedades de compressibilidade. A Tabela 152 mostra alguns valores de densidade, resistência à tração e alongamento, em função da pressão de compressão, para os tipos de pó reduzido e eletrolítico, cujos compactados comprimidos foram sinterizados durante horas, sob hidrogênio a 1250°C. As melhores propriedades com pó de ferro eletrolítico devem-se à densidade mais elevada que com ele resulta, sob as mesmas condições de pressão de compressão, temperaturas e atmosfera de sinterização.

Tabela 152 – Valores de resistência à tração de ferro puro sinterizado, em função dos tipos de pó de ferro e da pressão de compactação

|

Tipo de pó |

Densidade, g/cm3 para compressão de |

Resistência à tração, gf/mm2 (MPa) para compressão de (t/cm2) |

Alongamento, % para compressão de (t/cm2) |

||||||

|

|

2 |

4 |

6 |

2 |

4 |

6 |

2 |

4 |

6 |

|

Reduzido (esponja) |

5,46 |

6,23 |

6,69 |

9,4 (940 |

14,0 (140) |

16,8 (168) |

2,8 |

4,9 |

8,0 |

|

Eletrolítico |

5,57 |

6,49 |

6,97 |

6,5 (65) |

15,1 (151) |

21,9 (219) |

2,0 |

6,7 |

12,3 |

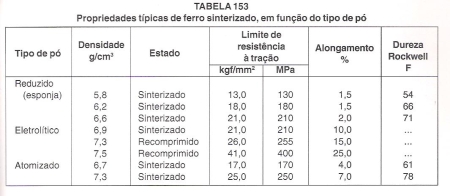

Tabela 153 – Propriedades típicas de ferro sinterizado, em função do tipo de pó

A Tabela 153 mostra as propriedades típicas de ferro sinterizado em função do tipo de pó, incluindo o atomizado.

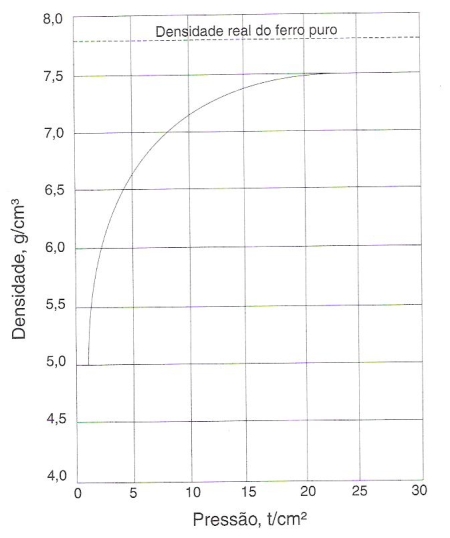

2.2 – Compressão

Esta operação determina a forma e as dimensões praticamente finais das peças sinterizadas. O pó, colocado no interior de moldes ou matrizes, cujas cavidades apresentam formas e dimensões que correspondem à forma e dimensões das peças a serem fabricadas, é submetido a uma pressão, à temperatura ambiente, a qual de acordo com as características de compressibilidade do pó, varia de 1 a 7 tf/cm2 (284). A figura 203 mostra a tendência de aumento de densidade em função da pressão de compressão para pós de ferro. Por outro lado, a Tabela 152, já comentada, indica igualmente a influência da pressão de compressão sobre valores de densidade e resistência à tração de pó de ferro compactado e sinterizado.

Fig. 203 – Tendência do aumento de densidade de compactos de ferro, em função da pressão de compressão.

2.3 – Sinterização

Nesta operação obtém-se, por assim dizer, a ligação final entre as partículas de pó. Consiste a sinterização num aquecimento a alta temperatura, da ordem geralmente de 2/3 a ¾ da temperatura de fusão do metal considerado. No caso do ferro, portanto, a temperatura de sinterização varia de aproximadamente 1000°C a 1200°C, sendo, para os casos mais comuns, de 1100°C. Entretanto, para as ligas de ferro, como aços, pode-se atingir temperaturas de 1200°C.

Note-se, ainda, que essa operação é realizada na presença de uma atmosfera protetora, para evitar fenômenos como oxidação, descarbonetação etc. As atmosferas protetoras empregadas industrialmente incluem hidrogênio, amônia dissociada, gás de gasogênio ou, finalmente, gás proveniente da combustão incompleta de gás natural, propana etc. A figura 204 (286) mostra a variação de densidade, resistência à tração e alongamento em função da temperatura de sinterização, de compactados de pó de ferro eletrolítico, sinterizados em hidrogênio. A queda observada nos valores das propriedades determinadas, na faixa de temperatura de 800°C a 950°C aproximadamente, é atribuída à transformação alotrópica alfa-gama e a um crescimento de grãos.

2.4 – Recompressão ou calibragem

Esta operação é freqüentemente levada a efeito após a sinterização – geralmente em matrizes diferentes das que foram usadas na compressão – com os objetivos de proporcionar as tolerâncias dimensionais definitivas ou de melhorar os característicos físicos e mecânicos, como densidade, resistência mecânica etc., além de melhorar o acabamento superficial.

2.5 – Acabamento

O acabamento das peças de ferro ou aço sinterizado compreende principalmente operações de usinagem, tratamentos térmicos e tratamentos superficiais.

- usinagem – esta operação vem se tornando mais comum em peças sinterizadas que são produzidas, algumas vezes, semi-acabadas, por razões econômicas, ou devido à grande complexidade de forma, exigindo assim um acabamento final por usinagem ou retificação. De um modo geral, a usinagem de peças de ferro ou aço sinterizado não oferece dificuldades especiais, sobretudo quando sua densidade for suficientemente alta;

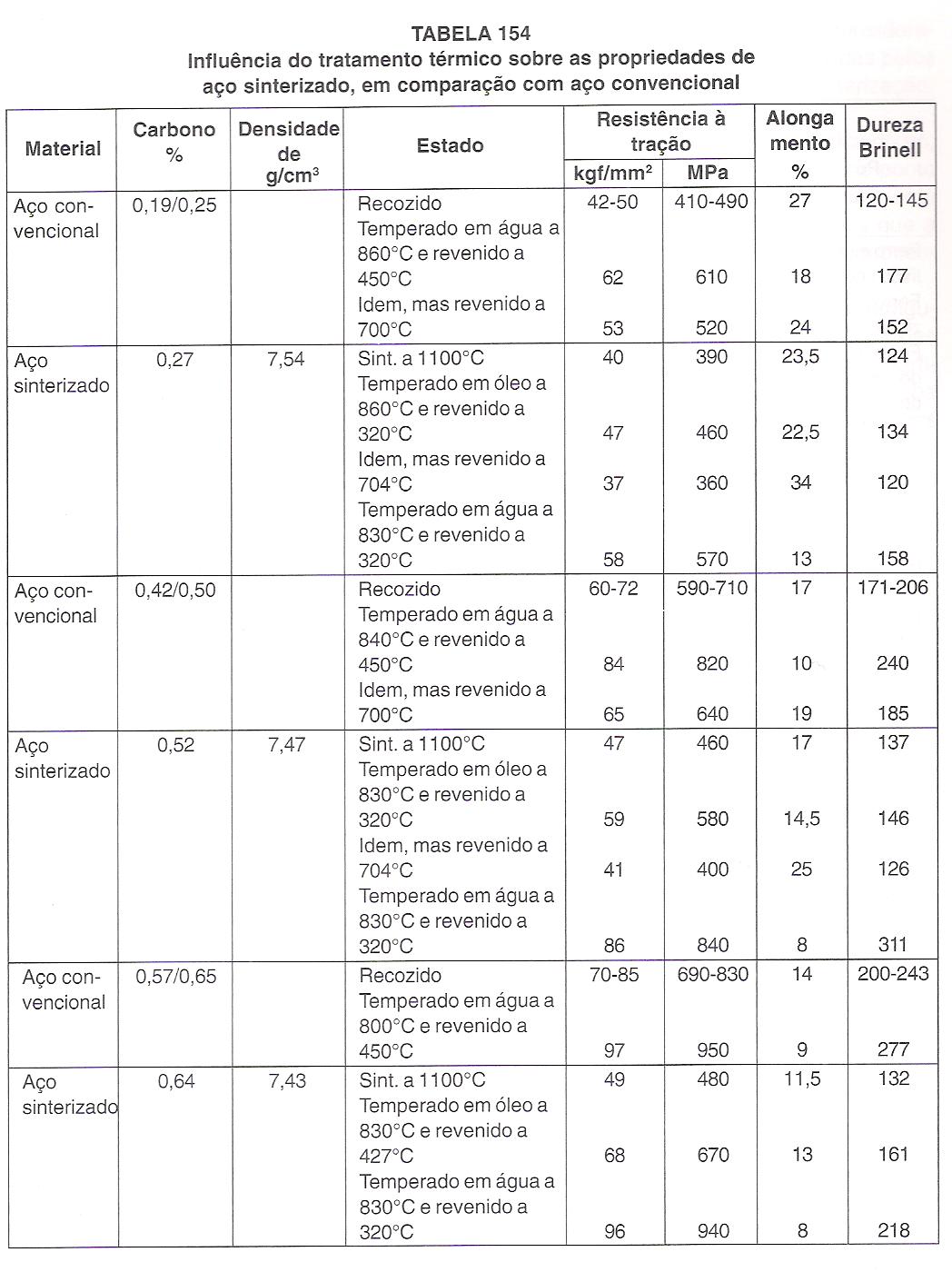

- tratamento térmico – as exigências crescentes de peças sinterizadas com maiores dureza, resistência ao desgaste, resistência à tração e resistência à fadiga tornaram o tratamento térmico desses materiais uma prática muito usual, principalmente quando a densidade for elevada. A Tabela 154 mostra a influência de tratamentos térmicos sobre a resistência à tração, alongamento e dureza Brinell de aço sinterizado, em comparação com aço obtido por processos convencionais.

Tabela 154 – Influência do tratamento térmico sobre as propriedades de aço sinterizado, em comparação com aço convencional

Outro tratamento freqüentemente empregado é a cementação ou carbo-nitretação, com resultados bastante positivos.

A figura 205 mostra a variação da dureza da camada cementada em ferro sinterizado, em função da densidade, para meia, duas e quatro horas de tratamento. Nota-se, na curva correspondente ao tempo mais curto – meia hora – uma queda da dureza para a faixa de densidade entre 6,4 e 6,8 g/cm3 aproximadamente. A explicação para o fenômeno é que entre as densidades consideradas, para tempos curtos de cementação, ocorre uma rápida mudança da profundidade da cementação, o que altera os característicos de dureza da camada cementada. Acima de 6,8 g/cm3 da densidade, a carbonetação do material torna-se uniforme e constante, restabelecendo-se a tendência de aumento regular da dureza.

De qualquer modo, os melhores resultados dos tratamentos termo-químicos de aço sinterizado são obtidos quando sua densidade for superior a 7,0 g/cm3.

- tratamentos superficiais – incluem, entre outros, a oxidação ou tratamento a vapor, cromeação, fosfatização etc. O tratamento a vapor, realizado a temperaturas entre 580°C e 600°C, numa câmara onde penetra uma corrente regular de vapor de água, tem por objetivo prevenir a corrosão, além de aumentar a dureza e a resistência ao desgaste. Do tratamento resulta que as paredes de cada poro e superfície das peças ficam revestidas de uma camada fina de Fe3O4, que adere fortemente às partículas de ferro.

Os tratamentos superficiais, como fosfatização, cromeação etc., aplicados também para melhorar a resistência à corrosão e, às vezes, a resistência ao desgaste, somente se tornam eficazes quando as peças forem suficientemente densas.

2.6 – Alternativas do processo de sinterização de peças de ferro e aço

Visando melhorar a densidade e, conseqüentemente, as propriedades mecânicas do material, além de criar melhores condições para eventuais tratamentos térmicos ou superficiais posteriores, costuma-se empregar, na produção de peças de ferro e aço sinterizado, técnicas de dupla compactação e impregnação metálica.

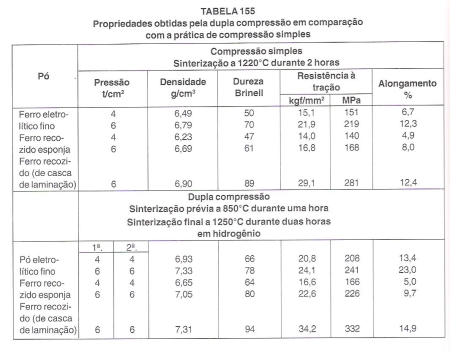

A dupla compactação consiste numa compressão inicial, seguida de uma sinterização prévia, uma nova compressão e finalmente a sinterização final. A tabela 155 mostra alguns dos valores que podem ser obtidos mediante a “dupla compressão” de três tipos de ferro, em comparação com o processo usual de “compactação simples” ou “compresão-sinterização”.

Tabela 155 – Propriedades obtidas pela dupla compressão em comparação com a prática de compressão simples

A impregnação metálica consiste, em linhas gerais, na obtenção de um compactado inicial poroso – “esqueleto” – de ferro ou aço, que se submete em seguida a um processo de infiltração de cobre ou uma sua liga, de modo a resultar um produto praticamente isento de poros, com densidade que pode atingir até 7,8 g/cmm3, com propriedades sensivelmente superiores às obtidas nas peças sinterizadas comuns e bastante próximas àquelas obtidas nos processos metalúrgicos convencionais. A liga “infiltrante” é cobre puro ou latão de vários teores de zinco ou bronze. Os compactados, depois de comprimidos, são sinterizados com a liga infiltrante sobreposta sobre o “esqueleto poroso”, com o qual permanece em contato durante a sinterização, que é realizada a uma temperatura superior ao ponto de fusão do material infiltrante, ou seja, entre 1100°C e 1150°C. Por capilaridade, o metal fundido penetra por entre os poros do compactado, enchendo praticamente a todos, podendo-se atingir um densidade final da ordem de 7,8 g/cm3.

2.7 – Forjado sinterizado

Um dos mais recentes desenvolvimentos da técnica de metalurgia do pó e que está despertando grande interesse no setor automobilístico, sobretudo, na produção de peças de aço de precisão, é o “forjado sinterizado”.

Neste processo, pós metálicos – em partículas de aço – são comprimidos e sinterizados em peças “pré-moldadas”, caracterizadas por apresentarem ainda uma certa porosidade. Esse “pré-moldado” possui um determinado peso e sua forma corresponde à da matriz de forjamento. A porosidade existente facilita a operação de forjamento e diminui o custo dessa operação. O “pré-moldado” é, em seguida, submetido ao forjamento em matriz, resultando uma peça que exige apenas um ligeiro acabamento por usinagem.

No caso de ferro puro, de acordo com o tipo de pó, podem ser obtidos os seguintes característicos mecânicos, no estado forjado:

- pó reduzido

- resistência à tração – 34 a 37 kgf/mm2 (330 a 360 MPa)

- alongamento – cerca de 19%

- pó eletrolítico

- resistência à tração – 33 a 34 kgf/mm2 (320 a 330 MPa)

- alongamento – 9 a 14%

- pó atomizado

- resistência à tração – 31 a 36 kgf/mm2 (300 a 350 MPa)

- alongamento – 13 a 19%

No caso de um aço-carbono do tipo 1040, os valores comparativos no estado sinterizado apenas e nos estados forjados são os seguintes:

- densidade

- 6,60 g/cm3 no estado sinterizado

- 7,67 kgf/mm2 no estado forjado

- resistência à tração

- 16,0 kgf/mm2 (160 MPa) no estado sinterizado

- 51,0 kgf/mm2 (500 MPa) no estado forjado

- limite de escoamento

- 12,0 kgf/mm2 (120 MPa) no estado sinterizado

- 35,0 kgf/mm2 (340 MPa) no estado forjado

- alongamento (em 1”)

- 1,8% no estado sinterizado

- 25,0% no estado forjado

Esse material forjado, submetido a têmpera, a partir de 850°C e revenido a 175°C durante uma hora, adquiriu um limite de escoamento de 50,0 kgf/mm2 (490 MPa), uma resistência à tração de 74,0 kgf/mm2 (730 MPa), e um alongamento de 10%, ao passo que no material apenas sinterizado e submetido ao mesmo tratamento, os valores obtidos foram: 26,0 kgf/mm2 (260 MPa) para limite de escoamento, 31,0 kgf/mm2 (300 MPa) para resistência à tração e somente 0,8% para alongamento.

O processo apresenta todas as vantagens inerentes ao processo convencional de metalurgia do pó e mais as seguintes:

- bom acabamento superficial;

- possibilidade de obter componentes complexos em uma única operação de conformação;

- obtenção de estrutura fina, orientada a esmo;

- orientação equiaxial de característicos físicos;

- propriedades mecânicas comparáveis às obtidas pelo forjamento convencional.

2.8 – Considerações sobre o projeto de peças sinterizadas de aço

A primeira consideração a ser feita é que as peças de aço, originalmente projetadas para serem produzidas pelos métodos metalúrgicos convencionais, dificilmente podem ser produzidas por sinterização, sem modificações, ainda que elementares.

Por outro lado, face aos característicos inerentes à própria técnica de metalurgia do pó, pode-se concluir que, para tirar as máximas vantagens do processo – sobretudo sob o ponto de vista de precisão e tolerância dimensionais – é necessário que se projete adequadamente as modificações a serem introduzidas na peça em si e se considerem as limitações que a própria operação de compressão – que é, por assim dizer, a operação fundamental do processo – impõe.

A técnica de metalurgia do pó se adapta admiravelmente para formas cilíndricas, retangulares e irregulares, desde que não se apresentem grandes variações das dimensões das secções transversais. Do mesmo modo, cantos e ângulos vivos, paredes muito finas e particularidades semelhantes devem ser evitadas, porque o pó, sob a ação da pressão, não escoa como os líquidos, impedindo o preenchimento adequado das reentrâncias e das cavidades das matrizes.

De um modo geral, o engenheiro deve ter na sua mente uma série de regras, no projeto, execução e utilização das peças sinterizadas de ferro ou aço. Tais regras podem ser resumidas da seguinte maneira:

- evitar formas e contornos da peça que impeçam sua retirada da matriz. Furos laterais, ângulos reentrantes, roscas, etc., são impossíveis de moldar, de modo que essas particularidades, se realmente necessárias, só podem ser obtidas por usinagem suplementar, a qual, entretanto, deve ser evitada sempre que possível;

- evitar paredes finas, cantos vivos e particularidades semelhantes que, dificultando o escoamento do pó na matriz, criam problemas de produção e originam material com característicos físicos insuficientes;

- evitar igualmente alterações abruptas da espessura das paredes, pois durante a sinterização, as modificações dimensionais que ocorrem, em proporções diferentes quando as espessuras variam muito podem provocar empenamento e, portanto, inutilização das peças;

- evitar, tanto quanto possível, um número exagerado de desníveis, assim como mudanças pronunciadas e bruscas de secção transversal. Tanto mais difícil se torna obter densidade uniforme, quanto maior for o número de degraus; sendo estes necessários, preferivelmente deverão ser conferidos às peças por usinagem suplementar.