Atenção

Fechar

Muitos aços de baixo teor em liga são usados com certo êxito, quando sujeitos a esforços de pequeno vulto, a temperaturas até aproximadamente 500°C.

Dentre os aços, entretanto, os mais indicados para serviço a altas temperaturas são os de alto teor em liga, contendo principalmente cromo e níquel. Junta-se, às vezes, alumínio e silício. Sob o ponto de vista de resistência à oxidação, o elemento básico é o cromo, cuja ação nesse sentido torna-se eficaz a partir do teor 5%.

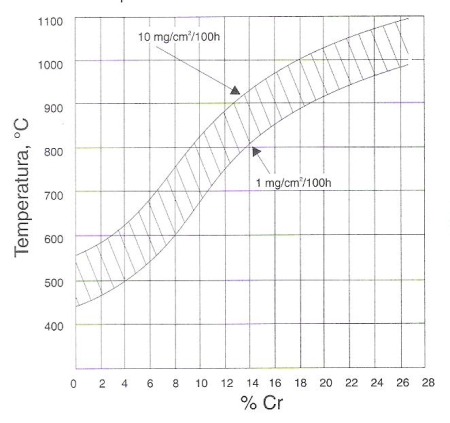

Fig. 178 – Temperaturas de utilização de um aço em função do teor de cromo.

O gráfico da figura 178 mostra, em função do teor de cromo, a temperatura de utilização de um aço quando se admite uma perda de oxidação de 1 ou 10 mg/cm2/100h. Vê-se que com 5% de cromo, o aço apresenta boa resistência à oxidação a temperaturas em torno de 550-650°C. Com cerca de 20%, o aço pode ser usado com certa segurança a temperaturas da ordem de 900-1000°C.

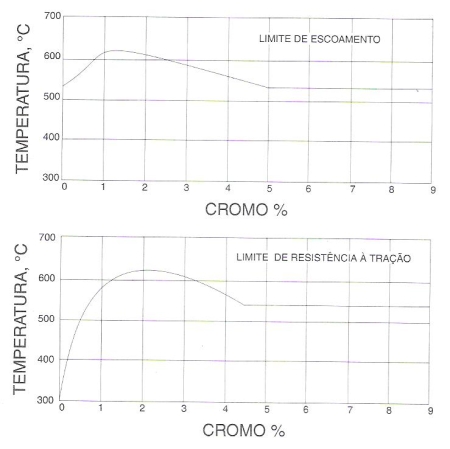

A figura 179 mostra ainda a influência do teor de cromo crescente em aço Cr-Mo, contendo 0,50 a 1,0% de molibdênio, no sentido de reduzir os valores de limite de resistência à tração e limite de escoamento de 60%, em relação aos mesmos valores à temperatura ambiente.

O silício atua de modo bastante peculiar: o teor desse elemento necessário a melhorar a oxidação de aços ao cromo é aproximadamente de 2%, a temperaturas da ordem de 800-900°C. Abaixo desse valor, o silício não produz efeito e, por outro lado, é inútil adicionar mais do que não se obtém qualquer ulterior melhora.

O alumínio também atua no mesmo sentido, sendo que um teor de aproximadamente 2% desse metal num aço com 6% de cromo, 0,5% de molibdênio e 0,15% de carbono, suprime praticamente qualquer perda de peso, quando o aço for submetido a temperaturas de ordem de 800°C.

O níquel, como se sabe, apresenta isoladamente uma resistência ao calor muito superior à do ferro. Apesar disso, as ligas Fe-Ni não são geralmente usadas para aplicações a altas temperaturas. Entretanto, as ligas ternárias Fe-Cr-Ni e, no limite extremo, as ligas binárias Cr-Ni sem ferro constituem os grupos mais importantes de ligas utilizadas para serviço a altas temperaturas.

O níquel tende a tornar os aços-cromo austeníticos, o que é vantajoso sob o ponto de vista de rigidez e ductilidade, além de melhorar ainda mais sua resistência à oxidação. A melhora da resistência à oxidação dos aços-cromo é, entretanto, curiosamente condicionada ao teor de cromo. De fato, verificou-se (255) que o aumento do teor de níquel melhora regularmente a resistência à oxidação do aço-cromo para teores de cromo em torno de 20%. Quando este valor for ultrapassado, a quantidade ótima de níquel parece situar-se entre 10% e 20%; acima desses teores, a resistência à oxidação do aço tende a diminuir. Verificou-se também que em aços-cromo-níquel, com cerca de 20% de níquel, o que contém cerca de 25% de cromo, resiste melhor à oxidação do que o que contém 30% de cromo.

Fig. 179 – Efeito do teor de cromo, em aço Cr-Mo, sobre a resistência mecânica, em função da temperatura.

No que diz respeito à resistência à fluência, os elementos que mais acentuadamente influem sobre essa propriedade são o molibdênio, o vanádio, o tungstênio, o titânio e o nióbio. O molibdênio é o mais empregado nesse sentido. Em aços contendo, por exemplo, 0,1% a 0,2% de carbono, com adição de apenas 0,5% de molibdênio consegue-se dobrar a carga que provoca a 500°C uma fluência de 0,10% em 100.000 horas (257). Mais molibdênio melhora ainda mais essa propriedade. Nos aços 18-8 austeníticos, 1% a 3% de molibdênio aumentam grandemente a resistência à fluência, desde que fique conservada a estrutura austenítica. O vanádio introduzido em torno de 0,2% em aços C-Cr-Mo com baixos teores desses elementos torna-os utilizáveis satisfatoriamente a temperaturas de 550-600°C. O vanádio, entretanto, aparentemente diminui a resistência à oxidação. O tungstênio, que como o molibdênio e o vanádio, é principalmente elemento formador de carbonetos, aumenta também a resistência à fluência. Nos aços austeníticos, cerca de 0,5 de titânio melhora muito essa característica entre 550-700°C. O nióbio atua exatamente como o titânio. Outro elemento importante sob o ponto de vista de resistência à fluência é o cobalto que, principalmente nos aços austeníticos do tipo 18-8, contribui para aumentar o valor dessa propriedade, em temperaturas entre 600°C e 700°C, em teores em torno de 2%.

A razão pela qual os elementos de liga mencionados melhoram a resistência à fluência dos aços não está ainda inteiramente elucidada.

Essa ação pode ser devida ou a formação de carbonetos de fases intermediárias ou a um arranjo atômico que precede a formação dessas fases (257). Por outro lado, pode ser que essa ação seja devida ao fato de alguns dos elementos de liga mencionados (molibdênio, vanádio, tungstênio, titânio e nióbio) aumentarem sensivelmente a temperatura de recristalização do ferro, após um encruamento. Convém lembrar também que os elementos citados tendem a estabilizar a fase alfa e, quando ultrapassam um certo teor, tendem a suprimir a transformação alfa-gama a alta temperatura.

Verifica-se experimentalmente que essa supressão, mesmo parcial, diminui a resistência à fluência. Portanto, os elementos acima devem ser adicionados em proporções adequadas.

Quando há carbono presente, a atuação do molibdênio, vanádio, tungstênio, titânio e cobalto poderia ser explicada pela formação, com tratamento térmico adequado, de estruturas intermediárias, que como se sabe não são mais favoráveis no que diz respeito à resistência à fluência.