Atenção

Fechar

Os aços resistentes ao calor, também chamados “aços refratários”, são aqueles que quando expostos de modo contínuo ou intermitente, em meios de várias naturezas (gasosos ou líquidos), à ação de temperaturas elevadas, apresentam capacidade de suportarem aquelas condições de serviços, química e mecanicamente.

Os principais campos de aplicação desses materiais situam-se nas indústrias de refino do petróleo e química, em equipamentos para aquecimento (fornos, estufas, etc.), em turbinas a gás e a vapor, na indústria automobilística, aeronáutica e semelhantes.

Nesses e noutros setores de engenharia, em temperaturas superiores a do ambiente – acima de 400°C por exemplo – é obvio que as propriedades normais que os metais apresentam começam a perder seu significado. Não só as condições de corrosão e oxidação são agravadas, como também se verifica apreciável queda na rigidez do material traduzida por uma deformação plástica acentuada sob ação de um esforço mecânico. Este fenômeno de deformação lenta sob a ação de uma carga constante, aplicada durante longo período de tempo, a uma temperatura superior à ambiente, chama-se, como se sabe, “fluência” (“Creep”, na literatura técnica em língua inglesa).

A resistência à fluência, juntamente com a resistência à corrosão e à oxidação a altas temperaturas, são, portanto, dois dos requisitos exigidos dos aços refratários. Outros característicos que adquirem importância maior nesses tipos de materiais são a expansão térmica, a estabilidade estrutural e a fadiga.

É essencial, pois, o estudo e o conhecimento perfeito de todos esses requisitos para a escolha adequada do tipo de aço destinado a serviço a altas temperaturas.

1.1 – Resistência à corrosão e à oxidação a altas temperaturas

A propriedade que certos metais e ligas possuem de resistirem à corrosão e à oxidação a temperaturas diferentes da ambiente deve-se à formação de uma camada de óxido sobre a superfície do metal. Da natureza desse óxido, sua aderência ao metal-base, sua permeabilidade, sua composição química, sua estrutura, seu ponto de fusão e seu ponto de volatilização, é que depende a maior ou menor capacidade do metal resistir à oxidação e ao ataque do meio circunvizinho.

A formação dessa camada de óxido é condicionada pela tensão de decomposição do óxido; se a tensão for superior à pressão parcial do oxigênio do ar, não se verifica oxidação; os metais que assim se comportam são chamados nobres. No caso da tensão de decomposição ser inferior à pressão parcial do oxigênio do ar, surgem duas possibilidades: se o óxido for volátil, a superfície metálica fica exposta ao meio circunvizinho e verifica-se a destruição do metal; é o caso do molibdênio e de outros metais que são facilmente oxidados e atacados a altas temperaturas. Geralmente, o óxido formado não é volátil; é o caso do ferro, níquel, cromo, alumínio, silício etc., cujos óxidos possuem uma tensão de decomposição fraca, mesmo a temperaturas elevadas.

Formada a camada de óxido sobre a superfície metálica, os fenômenos que se seguem dependem das propriedades físicas e da textura desse óxido, sobretudo dos volumes relativos do óxido e do metal que o originou. Quando o volume do óxido formado for inferior ao do metal que o originou, a camada de óxido será insuficiente para recobrir o metal e se apresentará porosa, de modo a permitir que o oxigênio renove o ataque ao metal e que a reação de oxidação prossiga. No caso do volume de óxido ser maior do que o do metal atacado, a camada de óxido formada será compacta, sem apresentar descontinuidade e a oxidação, devida ao ataque direto do oxigênio sobre o metal, não se produzirá mais. Entre os metais pertencentes ao grupo cujos óxidos têm a propriedade de se apresentarem em maior volume do que o metal que os originou, situam-se o alumínio, o cromo, o cobalto, o cobre, o ferro, o manganês, o níquel, o silício, o tungstênio e outros. A maioria desses elementos está presente, como se verá, nos aços refratários.

Entretanto, não é suficiente que a camada de óxido formada tenha os característicos acima, de compacidade e sem descontinuidade. De fato, a reação de oxidação pode ainda ocorrer a uma certa profundidade da camada oxidada, por difusão seja de átomos metálicos, seja de oxigênio através de camada de óxido. Veja-se o caso particular do ferro.

Admite-se, para a explicação do mecanismo de oxidação do ferro, que se verifiquem duas difusões em sentidos contrários: difusão o oxigênio para o interior e difusão do ferro para a periferia. No caso do ferro, supõe-se que este último tipo de difusão – do ferro em direção à periferia – seja o mais importante e admite-se que ele tenha lugar com o ferro no estado de íons e que os íons metálicos positivos, muito menos volumosos que os íons de oxigênio, possam deslocar-se com muito maior facilidade através do reticulado cristalino. Por outro lado, para que ocorra a difusão dos íons metálicos através da camada de óxido, é necessário que esta possa ser susceptível de apresentar diversas composições químicas. É o que ocorre com os óxidos de ferro, de cobre, de níquel e de cobalto.

No caso particular da oxidação de ferro, a temperaturas acima de 550°C, no ar, ou no oxigênio, à pressão atmosférica, há formação de três camadas oxidadas, cujo teor em oxigênio diminui da superfície em direção ao metal: uma camada mais externa de Fe2O3, uma camada intermediária de Fe3O4 e a camada mais interna, adjacente ao ferro de FeO. No caso, pois, do ferro ou de metais cuja camada de óxido pode apresentar teor variável de oxigênio conforme a profundidade, a reação de oxidação prossegue devido à possibilidade de reação de difusão do oxigênio e do metal.

Há outros elementos, entretanto, para os quais a camada oxidada formada é realmente impermeável porque o óxido constituído apresenta uma única composição em toda a extensão da camada, tornando difícil a difusão do oxigênio ou do metal e sendo portanto de natureza realmente protetora. É o caso dos óxidos siO2, Cr2O3 e Al2O3. No silício, cromo e alumínio, uma vez formados os seus óxidos, a oxidação é interrompida na formação da primeira camada oxidada.

Nas ligas metálicas – que para aplicações de resistência à oxidação a altas temperaturas são a base de ferro ou níquel ou de ambos – a qualidade de camada oxidada depende dos elementos de liga adicionados e do seu teor. Assim, por exemplo, quando ao ferro se adicionam pequenas quantidades de cromo, níquel, tungstênio, silício, vanádio e manganês, a estrutura da camada oxidada apresenta-se idêntica a que se forma no caso do ferro simplesmente: isto é, há três camadas de óxido de ferro com teores diferentes de oxigênio, notando-se, entretanto, uma grande heterogeneidade na composição química dessas camadas, os elementos adicionados, com exceção do manganês, concentrando-se grandemente na camada contígua ao metal (essa concentração explica-se pelo fato desses elementos de liga serem menos solúveis nos óxidos de ferro do que o ferro e se difundem mais dificilmente).

Quando se adiciona ao ferro elementos de liga oxidáveis – cromo, silício ou alumínio, por exemplo – em teores crescentes, verifica-se profunda alteração no mecanismo da oxidação. A concentração na camada mais interna aumenta continuamente até que a camada oxidada, em vez de ser constituída de três camadas com teores diferentes de oxigênio, é formada de uma única, composta quase exclusivamente do óxido do elemento adicionado, que, se de natureza refratária, constitui uma proteção completa e permanente, devido à sua velocidade de difusão.

1.2 – Resistência à fluência

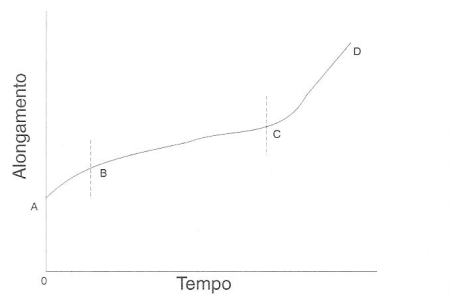

A figura 177 representa esquematicamente a variação do alongamento em função do tempo, obtida mediante ensaio de um corpo de prova de aço, submetido à ação de uma carga constante, a uma temperatura superior a 400°C.

Fig. 177 – Curva de fluência , determinada em ensaio sob carga constante.

Verifica-se pelo exame da curva da figura 177, que após um alongamento instantâneo OA, correspondente à deformação elástica (ou às vezes também a uma certa deformação plástica) do corpo de prova no momento que se aplica a carga, ocorre um alongamento que varia com o tempo. A curva apresenta três trechos distintos: no primeiro, correspondente ao trecho AB, observa-se um alongamento rápido em função do tempo, que geralmente diminui de intensidade no fim do trecho; em seguida – trecho BC – durante um tempo, geralmente mais longo, o alongamento ainda aumenta, agora à velocidade constante e finalmente no último trecho AD – a velocidade de deformação começa a crescer até ocorrer a ruptura do corpo de prova. O primeiro trecho AB é o estágio inicial da fluência, correspondente, como se viu, a uma deformação rápida; o segundo trecho BC é o estágio intermediário em que a deformação se verifica geralmente a uma velocidade constante e o terceiro trecho – CD – é chamado de trecho final da fluência, com grande acréscimo de velocidade de deformação até a ruptura final.

A resistência à fluência dos metais e ligas metálicas depende de uma série de fatores, entre os quais a composição, o tamanho de grão e o tratamento térmico.

No que se refere á composição química, no caso dos aços, verificar-se-á mais adiante o efeito dos vários elementos de liga que são comumente introduzidos nos aços resistentes ao calor.

A influência do tamanho de grão é muito importante. Na influência a temperaturas elevadas (a temperatura elevada deve ser relacionada ao ponto de fusão do metal ou liga metálica), os contornos dos grãos desempenham um papel saliente porque é ao longo deles que se verifica a ruptura por fluência (254). Nessas condições, sob o ponto de vista de resistência à fluência, a temperaturas mais elevadas e sob cargas mais baixas, que é geralmente o caso dos aços cujo estudo é objeto do presente capítulo, os aços mais desejáveis são os de granulação grosseira. Para os aços que em serviço estiverem sujeitos a temperaturas mais baixas e cargas mais altas prefere-se, sob o ponto de vista de resistência à fluência, granulação mais fina, visto que a ruptura por fluência nessas condições, dá-se nos interior dos grãos.

A influência do tratamento térmico está ligada às estruturas que resultam dos diferentes tratamentos térmicos a que os aços podem ser submetidos. Por outro lado, também aqui se deve levar em conta se o aço está sujeito à fluência a baixas ou altas temperaturas. Aparentemente, as estruturas temperadas e revenidas ou bainíticas são mais favoráveis à resistência à fluência a baixas temperaturas, ao passo que a temperaturas superiores a 550°C e com cargas relativamente pequenas, as estruturas resultantes do recozimento são as mais resistentes à fluência. Particularmente, em aços resistentes ao calor do tipo Cr-Mo, Cr-Ni-Mo e Cr-Mo-V, em temperaturas da ordem de 450°C, a melhor resistência à fluência é obtida com a estrutura intermediária bainítica.

De qualquer modo, nos aços resistentes ao calor, é muito importante a seleção adequada do tratamento térmico, do meio e da velocidade de resfriamento, tendo em vista sobretudo a estrutura final que resultará em função da secção e da forma da peça.

A fluência é, em resumo, um dos característicos mais importantes para os aços destinados a serviços em altas temperaturas, porque em certas aplicações nessas condições, uma estrutura ou peça metálica fica inutilizada se alongar, às vezes, de apenas 0,01%.

1.3 – Expansão térmica

Este característico tem importância sob o ponto de vista de projeto, quando são necessárias nas peças nas peças tolerâncias muito estreitas e sob o ponto de vista de empenamento, fenômeno este estritamente ligado à expansão térmica do metal.

1.4 – Estabilidade estrutural

Esta é uma condição essencial, sobretudo porque certas ligas, ainda que apresentem excelente resistência mecânica à temperatura ambiente, podem falhar rapidamente quando em serviço a altas temperaturas, sob ação de cargas muito menores, devido à ocorrência de alguma modificação na sua estrutura interna ou à precipitação de constituintes frágeis nos contornos dos grãos.

É, portanto, necessário que os aços para serviço a latas temperaturas apresentem pelo menos uma certa estabilidade estrutural, isto é, a estrutura deve conservar- se tanto quanto possível inalterada tanto a temperaturas elevadas de serviço como à ambiente, de modo a reter, à temperatura ambiente, depois do serviço ás temperaturas mais altas, propriedades como ductilidade e resistência ao choque. De fato, a esferoidização que pode ocorrer pelo serviço a altas temperaturas de aços perlíticos de baixo teor em liga, tende a diminuir a resistência à fadiga dos aços; e a precipitação de carbonetos nos contornos dos grãos de aços austeníticos não só prejudica sua ductilidade como também diminui sua resistência à corrosão.