Atenção

Fechar

O melhor meio de elevar a dureza do aço e, conseqüentemente a sua resistência ao desgaste, é pelo encruamento de determinados tipos de aços austeníticos onde austenita é pouco estável e que, pelo encruamento, quando colocados em serviço, podem ser tornados martensíticos. Tais são os “aços-manganês austeníticos”.

Um dos precursores desse tipo de aço foi Hadfield, cujo nome identifica o tipo por ele desenvolvido, com 1,2% de carbono e 12% de manganês. Esse aço é ainda hoje o principal do grupo de aços resistentes ao desgaste, de natureza austenítica.

O êxito da utilização do aço Hadfield para peças submetidas ao desgaste deve-se a duas propriedades: endurecimento superficial propiciado pelo trabalho e tenacidade. Esses aços, contudo, estão sujeitos a um fenômeno de fragilização intergranular, que é muito prejudicial e levam, freqüentemente, à rejeição de peças ou perda das mesmas por falhas em serviço.

Os tipos comerciais apresentam o carbono entre 1,0% e 1,4% e o manganês entre 10% e 14%, havendo uma tendência a utilizar-se teor de carbono de 1,2% e manganês de12% e 13%.

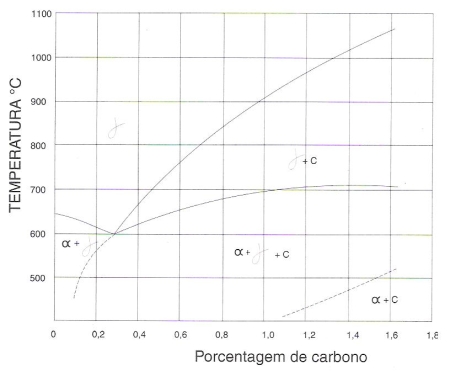

O diagrama de equilíbrio para 13% de manganês está representado na figura153. Do seu exame conclui-se:

- o eutetóide apresenta baixo teor de carbono;

- a austenita é tão estável que ela não se transforma, mesmo com velocidades de esfriamento moderadas.

Fig. 153 – Diagrama de equilíbrio para aço C-Mn, com 13% Mn.

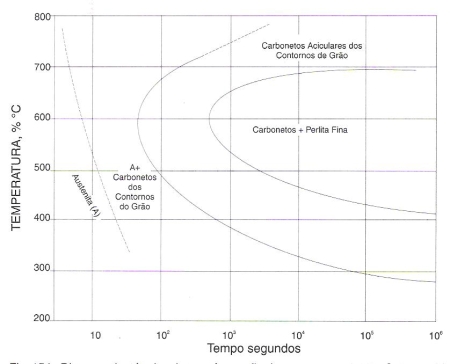

A figura 154 apresenta o diagrama de transformação isotérmica de um aço contendo 1,28%C, 12,4%Mn, 0,35%Si, 0,009%S, 0,30%P, 0,28%Ni e 0,23%Cu, austenitizado durante 30 minutos.

Essa transformação começa entre 300 e 700 graus C com a precipitação de carbonetos intergranulares após alguns após alguns segundos de período de incubação. Passado esse período, surgem carbonetos aciculares, em torno de 600 graus C num período de incubação mais longo, da ordem de um minuto. A transformação perlítica é muito lenta e a perlita aparece após um longo período de incubação, numa faixa de temperatura mais estreita do que a dos carbonetos aciculares.

Os outros elementos presentes nos aços-manganês austeníticos são: silício, com o objetivo principalmente de desoxidação, raramente ultrapassa 1%; entretanto, às vezes pode ser utilizado em teores até 2%, para produzir um certo aumento do limite de escoamento e certa resistência à deformação plástica sob choques repetidos (220); enxofre, cujo teor não é crítico, devido a alta quantidade de manganês presente; fósforo, cujo teor máximo pode atingir 0,10%, preferindo-se, entretanto, cerca de 0,06% no máximo para garantir boa soldabilidade ao aço; outros elementos, como níquel, molibdênio, cromo, cobre e vanádio podem ser adicionados para melhorar o limite de escoamento, a usinabilidade, etc. Uma das adições comuns é certa quantidade de cromo (até 2%) que aumenta o limite de escoamento, mas pode reduzir a ductilidade.

Fig. 154 – Diagrama isotérmico de transformação de um aço com 1,28%C, 12,4%Mn, 0,35%Si, 0,009%S, 0,30%P, 0,28%Ni e 0,23%Cu, austenitizado durante 30 min. a 1050 graus C. Tamanho de grão 5 a 6.

2.1 – Tratamento térmico dos aços Hadfield

A estrutura fundida ou laminada do aço-manganês contém carbonetos e outros produtos de transformação que conferem grande fragilidade ao aço: sua resistência à tração é de cerca de 42 a 49 kgf/mm2 (410 a 480 MPa) com alongamento e estricção às vezes inferiores a 1%.

As propriedades mecânicas normais desses aços são obtidas com um tratamento de austenitização a uma temperatura suficientemente alta para assegurar completa solução dos carbonetos, seguida de resfriamento muito rápido – em água. A temperatura de austenitização situa-se entre 1000 e 1065 graus C. O tempo de permanência à temperatura não é considerado crítico.

Após o resfriamento em água, o aço torna-se mais resistente e mais dúctil, apresentando um alongamento que pode variar de 30% a 60%, uma dureza Brinell de 180 a 220, limite de escoamento de 30 a 42 kgf/mm2 (290 a 410 MPa) e limite de resistência à tração de 57 a 100 kgf/mm2 (560 a 980 MPa).

O valor da dureza, entretanto, tem pouco significado, tanto no que se refere à resistência ao desgaste como à usinabilidade do aço, porque ela aumenta consideravelmente, por encruamento, quando o aço começa a sofrer o efeito das condições de serviço.

A Tabela 109 mostra valores representativos das propriedades mecânicas de aços-manganês dos tipos comerciais, no estado fundido sem e com tratamento térmico e no estado laminado com tratamento térmico.

A resistência ao choque também é muito elevada, podendo atingir valores da ordem de 14 a 15 kgf/mm2 (137 a 147 J) (corpos de prova tipo Charpy).

O encruamento que se verifica no aço-manganês austenítico quando em serviço – geralmente devido a golpes – eleva a sua dureza de cerca de 200 Brinell no estado tratado (resfriado em água) a 500-600. Provavelmente nenhum outro aço supera o aço Hadfield na capacidade de endurecer pelo encruamento.

Os aço-manganês austeníticos, devido às suas propriedades de tenacidade, resistência ao desgaste e ainda não-magnéticas, têm suas mais importantes aplicações nas indústrias de construção, mineração, exploração de pedreiras, perfuração de poços de petróleo, fabricação de cimento e produtos cerâmicos, estradas de ferro, dragagem, etc., na forma de peças para equipamento de manuseio de materiais, britadores, moinhos de bola, caçambas de dragas, caçambas de escavadeiras, bombas para trabalho em pedras e rochas, assim como em peças de linhas ferroviárias, como jacarés, chaves e cruzamentos. Por outro lado, como eles suportam igualmente o desgaste metálico (metal contra metal) são empregados em rodas dentadas ou pinhões para correntes, engrenagens, rodas, correntes de transportadores, sapatas, etc.

2.2 – Adição de outros elementos de liga no aço Hadfield

Cromo, níquel e cobre têm sido adicionados ao aço-manganês. O cromo parece melhorar a dureza do aço-manganês antes do encruamento; por exemplo, um aço-manganês Hadfield sem cromo com dureza Brinell 200, antes do tratamento térmico apresentará dureza de 220 com 1,5% de cromo e cerca de 280 com 2,0% de cromo. Por outro lado, a adição de cromo parece exigir menor quantidade de encruamento ou deformação para a obtenção da dureza superficial necessária nesses aços. Nessas condições, o cromo tem sido acrescentado toda vez que as peças forem sujeitas a desgaste de natureza principalmente abrasiva (com ausência de choque que possa desenvolver rapidamente a dureza superficial), tais como em peças de máquinas destinadas ao britamento, moagem ou transporte de material leve e de pequenas dimensões tais como areia e pedregulho.

Às vezes adiciona-se cobre nos aços-manganês-cromo, sobretudo quando o cromo é elevado – da ordem de 5% - com o objetivo de melhorar sua ductilidade.

O níquel tem sido um elemento de adição útil nos aços-manganês austeníticos de carbono mais baixo que o normal, que após austenitizados podem ser resfriados ao ar para a obtenção da necessária ductilidade. Aços com 0,60% e 0,90% de carbono, cerca de 3,0% de níquel e 12% de manganês são usados para eletrodos de solda, na forma de barras ou fios laminados ou trefilados e em certas peças fundidas ou trabalhadas.

2.3 – Características gerais dos aços-manganês tipo Hadfield

As propriedades mecânicas, antes e após o tratamento térmico, já foram estudadas.

A usinabilidade desses materiais é de natureza complexa. Tais aços são muito tenazes e, além disso, encruam nos pontos de contato com a ferramenta de corte, de modo que uma técnica especial de usinagem é usada, quando essa operação de torna necessária, devendo-se para isso em pregar ferramentas de metal duro (carboneto de tungstênio sinterizado) ou aço rápido ao cobalto.

Esses aços não podem ser usados a temperaturas superiores a 260 graus C porque se tornam frágeis, provavelmente devido à transformação parcial da austenita meta-estável.

Tabela 109 – Propriedades mecânicas de aços-manganês austeníticos

|

Estado |

Composição |

Prorpiedades |

||||||||

|

C |

Mn |

Si |

Limite convencional n |

Limite de resistência à tração |

Alongamento, % |

Estricção, % |

Dureza Brinell |

|||

|

kgf/mm2 |

MPa |

kgf/mm2 |

MPa |

|||||||

|

Fundido |

1,11 |

12,7 |

0,54 |

36,4 |

354 |

45,5 |

445 |

4 |

- |

- |

|

Fundido * |

1,0/1,4 |

10/14 |

0,2/1,0 |

35,0/39,9 |

340/389 |

70/101,5 |

690/995 |

30/65 |

30/40 |

185/210 |

|

Laminado * |

1,1/1,4 |

11/14 |

11/14 |

30,1/46,9 |

291/459 |

91,7/110,6 |

897/1086 |

40/63 |

35/50 |

170/200 |

|

*Tratado termicamente |

||||||||||