Atenção

Fechar

Os arames de aço podem ser classificados quer pela forma, quer pela composição química, quer pelas suas aplicações comerciais. Na tabela 52 faz-se uma tentativa de classificação, adotando-se os critérios de composição química e das aplicações.

Os aços de baixo carbono são empregados em aplicações de menor responsabilidade. Entre os aços recomendados para essas aplicações citam-se os tipos AISI 1005, 1006, 1008, 1010, 1012, 1015, 1020, 1022. São utilizados quer sem tratamento térmico, isto é, no estado encruado, quer no estado recozido, isto é, submetidos a um recozimento ou normalização após trefilação. Em certas aplicações, como para eletrodos de solda, as propriedades mecânicas não constituem um requisito importante, mas sim a análise química. No caso citado de eletrodos, com carbono em torno de 0,08%, o teor de impurezas deve ser mantido ao mínimo, para evitar problemas de soldagem; o enxofre, por exemplo, em teores acima de 0,03%, provoca uma formação superficial muito grande de crateras.

Para propriedades mecânicas melhores, aliadas a boa trabalhabilidade, em aplicações como para pregos, pinos ou peças conformadas, o teor de carbono pode variar de 0,10% a 0,20/0,25%, variando a resistência à tração entre 50 a 100 kgf/mm2 (490 a 980 MPa).

Os aços de baixo carbono para arames, quando recozidos, apresentam propriedades mecânicas mais uniformes e são mais indicados a operações de conformação mais profunda, como é o caso de parafusos ou rebites. Esses arames são normalmente submetidos ao seguinte processamento: trefilação, recozimento e posterior trefilação, sendo a porcentagem de redução nesta última trefilação compatível com as propriedades mecânicas a serem obtidas. No caso de arames normalizados, sua aplicação faz-se principalmente em arames galvanizados, lisos ou farpados, ou para fabricação de telas.

Em resumo, o arame de baixo carbono é, geralmente, trefilado o máximo possível e recebe um tratamento de recozimento ou normalização apenas com o objetivo de adquirir propriedades mecânicas desejadas ou quando se torna excessivamente frágil. Um exemplo da necessidade de recozimento tem-se em arames muito finos, por exemplo com 0,50 mm de diâmetro ou menos. O encruamento resultante da trefilação pode tornar o material tão frágil que impossibilita sua posterior deformação. Faz-se, então, um recozimento, seguido de decapagem, a fim de possibilitar posterior trefilação.

Tabela 52 – Classificação de arames

|

Tipo de Aço |

Porcentagem de Carbono |

Estado |

Aplicações comerciais mais importantes |

|

Baixo Carbono |

0,08 a 0,20% |

Sem tratamento térmico (isto é no estado encruado)

Recozido ou Normalizado |

Eletrodos de solda, pregos, pinos e peças conformadas a partir de arames. Resistência à tração variável de 50 a 100 kgf/mm2 (490 a 980 MPa) Arames lisos e farpados, arames para telas, parafusos, rebites, etc. |

|

Médio Carbono |

0,20 a 0,50% |

Recozido

Patenteado e trefilado |

Parafusos (posteriormente temperados e revenidos)

Cabos, molas de pequena responsabilidade, etc. |

|

Alto Carbono |

0,60 a 1,00% |

Sem tratamento térmico

Patenteado e trefilado |

Eletrodos de solda, arruelas de pressão (posteriormente temperadas e revenidas) etc.

Fio (ou corda) de piano (ou de música); cabos para serviço pesado; tirantes e outras aplicações estruturais de responsabilidade; molas, etc.

|

Os aços de médio carbono aliam limites de resistência à tração e fadiga a elevados valores de dobramento e ductilidade, donde o seu emprego em cabos para elevadores e aplicações análogas. Entre os aços recomendados citam-se os tipos AISI 1022 e AISI 1041 inclusive. Em geral, são processados por trefilação e recozimento ou também por coalescimento e trefilação; exemplos: arames de aços SAE 1035, 1040 ou 5410 para fabricação de parafusos a serem temperados. Esses aços de médio carbono podem também ser processados por “patenteamento” e posterior trefilação que permitem a sua aplicação em cabos já mencionados, molas de pequena responsabilidade e empregos semelhantes.

Os arames de aço de alto carbono são os mais importantes devido às aplicações a que se destinam e que exigem elevados valores para as propriedades mecânicas. Tais arames são os mais difíceis de serem produzidos, requerem métodos e precauções principalmente nos tratamentos térmicos e podem ser agrupados em dois grupos:

- não patenteados, cujas aplicações são limitadas, como para eletrodos de solda utilizados para revestir peças gastas que devam apresentar apreciável resistência ao desgaste ou à abrasão, ou em peças que serão submetidas a tratamento térmico posterior, como arruelas de pressão, cujo material de origem é coalescido antes de ser trefilado e, posteriormente, após a obtenção das arruelas, estas são temperadas e revenidas, a fim de atingirem a dureza necessária. Outros exemplos dizem respeito a molas a serem temperadas e revenidas, após devidamente conformadas;

- patenteados, que se caracterizam por receberem, antes da trefilação, um tratamento térmico especial denominado “patenteamento”.

O “patenteamento” é um tratamento que visa a obtenção de uma estrutura (perlita fina ou bainita) que combine alta resistência à tração e ductilidade suficiente, de modo a permitir que os arames sofram satisfatoriamente as operações severas de trefilação e apresentem os característicos mecânicos finais desejados, ou seja, alta resistência à tração e elevada tenacidade.

Consiste em aquecer o aço a uma temperatura acima de A3, seguindo-se um resfriamento rápido ao ar, ou em banhos de chumbo ou sal mantidos a temperaturas entre 450 e 550 graus C. A estrutura resultante, perlita ou ferrita, ou somente perlita fina, ou ainda somente bainita, dependendo da composição do aço e do meio de resfriamento, apresenta excelentes propriedades de tenacidade e possui os melhores característicos para produzir por trefilação fios e arames de alta resistência à tração.

O equipamento para patenteamento de arames compreende, basicamente, os seguintes itens:

- desenroladeiras (que alimentam os fios);

- fornos de aquecimento;

- meios de resfriamento;

- enroladeiras.

Os fornos de aquecimento podem ser elétricos, a óleo, a gás e ainda por passagem direta da corrente nos fios (efeito Joule), servindo de contatos elétricos, neste caso, dois banhos de chumbo fundido ou sais fundidos.

Os meios de resfriamento, como já foi mencionado, podem ser ar, chumbo fundido ou sais fundidos.

No patenteamento do ar obtém-se uma estrutura de perlita fina; esse tipo de patenteamento pode ser aplicado em fios até um mínimo de 2-2,25 mm; para parâmetros menores, corre-se o risco de formação de alguma martensita, pois a secção, sendo muito pequena, o resfriamento até a temperatura ambiente pode ser tão rápido que cruze a linha MT.

No resfriamento em banho de chumbo ou de sal, a estrutura que se obtém pode ser perlita também muito fina ou bainita, de acordo com a temperatura do banho que, como já foi mencionado, varia de 450 a 550 graus C.

A temperatura de aquecimento, no patenteamento, fica compreendida entre 800 e 1000 graus C, sendo tanto maior quanto maior o teor de carbono; assim, a temperatura é geralmente bem superior à linha A3, pois os tempos de aquecimento são realtivamente curtos, da ordem de apenas alguns minutos.

Os objetivos fundamentais do patenteamento são os seguintes:

- aumentar a resistência à tração do arame;

- aumentar sua tenacidade.

Num aço de alto carbono, ao ser trefilado a partir do fio-máquina, a resistência à tração cresce, como se sabe; simultaneamente, entretanto o material torna-se mais frágil e a tenacidade cai a ponto de os arames tornarem-se tão quebradiços que impossibilitam sua posterior redução de secção por trefilação ou conformação a frio, como dobramento, torção, etc.

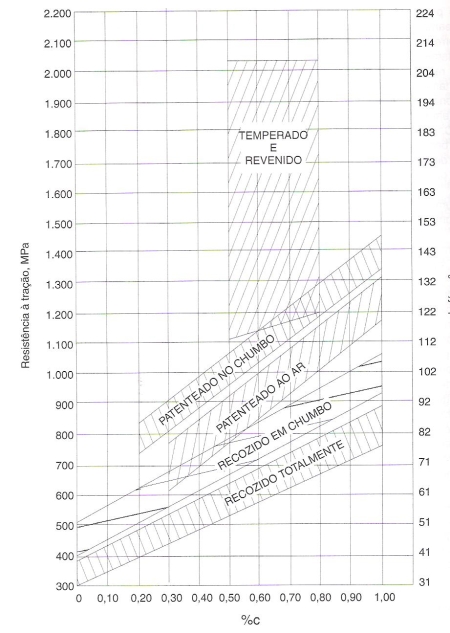

O patenteamento elimina esses inconvenientes, pois a par de conferir ao material a resistência à tração desejada, confere-lhe igualmente uma tenacidade suficiente para permitir maiores deformações. O patenteamento em banho de chumbo produz melhor resistência que o patenteamento ao ar, como se pode verificar pela figura 127 (154). Por sua vez, no patenteamento a chumbo, a melhora da resistência é tanto maior, quanto menor for a temperatura do banho de chumbo.

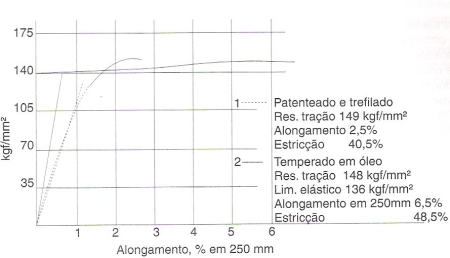

A figura 128 permite – mediante o exame dos respectivos gráfico tensão-deformação – comparar as propriedades obtidas em ensaio de tração de dois arames: um patenteado e trefilado e outro temperado e revenido.

O patenteamento é uma operação que exige uma série de precauções para serem evitados diversos inconvenientes que podem prejudicar os resultados. Os problemas que podem surgir nessa operação são os seguintes:

- quanto ao aquecimento – temperatura de aquecimento insuficiente, não permitindo completa austenitização, resulta em diversidade de tamanho de grão, produzindo uma matriz heterogênea facilmente comprovável num exame micrográfico. As conseqüências são: material quebradiço, impossibilitando redução acentuada de área na trefilação e falta de uniformidade no material final; temperatura de aquecimento, por seu turno, muito elevada ou tempos de aquecimento excessivamente longos, resultam em “queima” do aço, fato também facilmente comprovável num ensaio mecânico, pois causa queda brusca no alongamento dos arames patenteados nessas condições. O aquecimento excessivo pode também causar excessivo crescimento do grão, o que pode ser evitado utilizando-se aços de granulações ASTM 6 ou menor.

- quanto ao resfriamento – temperaturas do banho de chumbo muito baixas podem produzir uma estrutura bainítica de características inadequadas para trefilação intensa posterior; tempo relativamente longo para a transferência do material do forno ao banho de chumbo – devido à distância entre o forno e o banho – poderá provocar uma estrutura de perlita mais grossa na superfície e mais fina no núcleo, pois a superfície resfria-se praticamente no ar, ao passo que o núcleo se resfria quando o material estiver mergulhado no banho de chumbo, resultando em falta de homogeneidade no material.

Resumindo, o patenteamento seguido de trefilação permite obter fios de alta qualidade com limite de resistência à tração que pode atingir valores muito elevados, da ordem de 250/300 kgf/mm2 (2450/2940 MPa), os quais, a par dessa alta resistência, apresentam tão boas ductilidade e tenacidade que podem ser enrolados em torno de si várias vezes ou martelados até ficarem achatados, sem que pareçam fissuras de qualquer natureza.

Fig. 127 – Efeito do teor de carbono e do tratamento térmico sobre a resistência à tração de fios de aço.

Outro tratamento a que são submetidos os fios de aço – neste caso após a trefilação – é a têmpera e o revenido, o qual consiste no aquecimento do fio acabado na dimensão definitiva a uma temperatura adequada acima da crítica, resfriamento em óleo e, finalmente, passagem através de banho de revenido. Esse tratamento é aplicado em certos tipos de fios de aço de alto carbono a serem empregados na fabricação de molas mecânicas que não serão mais tratadas termicamente, depois de conformadas.

Fig. 128 – Comparação de propriedades mecânicas entre arame patenteado e trefilado e arame temperado e revenido.

Fios de aço nessas condições possibilitam resistência à deformação permanente sob tensões repetidas e contínuas. Em aplicações sujeitas à abrasão – como em peneiras – pode-se recomendar a utilização desses fios.

As qualidades de fios de alto carbono, patenteados e encruados, têm sido comprovadas em diversas aplicações de grande responsabilidade.

Um dos exemplos mais citados é o do seu emprego nas pontes pênseis de Mount Hope, em Providence (Est. De Rhode Island, EE.UU.) e Amabassador, em Detroit (Est. De Michigan, EE.UU.) (155). O aço empregado na fabricação desses cabos apresentava os seguintes característicos químicos: C – 0,75%; Mn – 0,50%; Si – 0,15%; P- 0,02% e S – 0,03%.

Os responsáveis pela construção das referidas pontes pênseis acreditaram que as melhores propriedades dos fios de aço acima podiam ser obtidas sem patenteamento seguido de trefilação a frio, e simplesmente com um tratamento térmico especialmente estudado para o fio; esse tratamento constou do seguinte: depois de trefilado o fio até o diâmetro final (cerca de 4,9 mm), ele foi rápida e consecutivamente passado através de vários banhos de chumbo na seguinte seqüência: no primeiro, mantido a 720 graus C durante 24 segundos para o preaquecimento; no segundo mantido a cerca de 840 graus C durante 35 segundos; no terceiro mantido a 675 graus C durante 33 segundos e finalmente num quarto, mantido a 840 graus C durante 37 segundos. Deste último banho de chumbo o fio passou através de um banho de óleo mantido a cerca de 120 graus C, durante 90 segundos e através de areia durante 10 segundos. A seguir, foi revenido em banho de chumbo mantido a uma temperatura em torno de 440 graus C, durante 18 segundos. Finalmente, foi decapado, lavado e galvanizado por imersão em zinco fundido a 455 graus C. As propriedades mecânicas obtidas foram consideradas plenamente satisfatórias; 154 kgf/mm2 (1510 MPa) para limite de resistência à tração, 133 kgf/mm2 (1300 MPa) para limite de escoamento, 70 kgf/mm2 (690 MPa) para limite de proporcionalidade, 6% de alongamento e estricção média de 37%.

O mesmo aço patenteado pelo aquecimento num banho de chumbo a cerca de 1010 graus C e pelo resfriamento em outro banho idêntico mantido à temperatura de 480 graus C apresentou uma estrutura bainítica fina com dureza Brinell de aproximadamente 400, sem formação intermediária de martensita; a trefilação a frio que se seguiu até o diâmetro de cerca de 4,9 mm produziu as seguintes propriedades: 154 kgf/mm2 (1510 MPa) para limite de resistência à tração, 128 kgf/mm2 (1260 MPa) para limite de escoamento, 59 kgf/mm2 (580 MPa) para limite de proporcionalidade, 6,5% de alongamento e estricção, em média, de 4%.

Vê-se, pois, que o mesmo aço submetido ao tratamento térmico complexo citado atrás, em substituição ao patenteamento, apresentava limites de escoamento e proporcionalidade superiores aos do aço patenteado, sendo, portanto, aparentemente de melhor qualidade.

Entretanto, quando as pontes estavam em adiantado estado de montagem, os fios dos cabos começaram a romper com tal intensidade que precisaram ser substituídos pelos fios patenteados. O “Bureau of Standards” foi incumbido de estudar as causas da ruptura. Verificou-se então que o fio de aço tratado termicamente, quando submetido durante 48 horas a um esforço de tração equivalente a 105 kgf/mm2 (1030 MPa), carga inferior ao seu limite de escoamento, mas superior ao seu limite de proporcionalidade, alongou-se somente 3%, ao passo que o fio patenteado, ensaiado nas mesmas condições, alongou-se 12%. Verificou-se também que a superfície do fio tratado termicamente e galvanizado apresentava ocasionalmente fissuras que chegavam a profundidades às vezes apreciáveis, com cantos vivos e cheias de uma liga de Zn de natureza frágil. Ensaios de tração em corpos de prova assim fissurados indicavam uma estricção de somente 7%, ao passo que em corpos de prova sem essas fissuras a estricção atingiu 53%.

Foram realizados também ensaios de fadiga tanto no fio tratado termicamente como no fio patenteado. Numa determinada faixa de esforços, estando os fios enrolados numa polia de raio correspondente ao dos suportes de sustentação dos cabos das pontes, verificou-se que os fios tratados termicamente falharam antes de se atingir um milhão de ciclos, ao passo que os patenteados e encruados, não. Esses últimos fios tinham se adaptado ao suporte de sustentação perfeitamente ou, ao serem ancorados nesse suporte, haviam sofrido deformação permanente, devido ao seu baixo limite de proporcionalidade; isso não se verificara com os fios tratados termicamente que, ao serem removidos dos suportes, abriam-se novamente a um raio de curvatura até mesmo superior ao original, indicando, portanto, a sua não adaptação ao citado suporte.

Deduziu-se que esse fato teria causado a introdução no cabo de tensões de dobramento sob a ação das cargas flutuantes do vento e do movimento resultante, tensões essas que foram de tal grandeza a superar o limite de fadiga do fio tratado termicamente. As fissuras foram consideradas outra causa da falha prematura sob fadiga do fio tratado termicamente.

Aparentemente, pois, as principais causas da ruptura dos fios tratados termicamente e do comportamento satisfatório dos fios patenteados foram as seguintes:

a) maior quantidade de imperfeições superficiais no fio tratado termicamente, principalmente depois da galvanização, como fissuras que provocaram concentração de esforços;

b) maior ductilidade e menores limites de proporcionalidade e de escoamento do fio patenteado, característicos que contribuíram para a sua deformação plástica ou permanente sob a ação dos esforços de dobramento, ao ser o fio ancorado nos suportes de sustentação;

c) o fio tratado termicamente apresentava-se tão rígido que precisou ser premoldado de modo a se adaptar perfeitamente nos suportes de sustentação, o que não foi necessário fazer no fio patenteado. Essa premoldagem resultou em tensões de dobramento residuais nas fibras externas do fio tratado termicamente, que apresentava maior quantidade de imperfeições superficiais. Essas tensões residuais elevadas puderam ser aliviadas naturalmente devido à baixa ductilidade do aço.

Pode-se assim resumir, afirmando que os fios de aço para aplicações de responsabilidade exigem característicos mecânicos adequados: não só altos limites de resistência à tração e à fadiga, como também uma combinação de valores de limites de escoamento, de proporcionalidade, alongamento e estricção tal que os torne facilmente adaptáveis às condições de serviço, por vezes extremamente severa. Para isso, é importante que se fixe perfeitamente tanto a composição química do aço, como também, e talvez principalmente, o tipo e as condições de tratamento térmico antes ou após a trefilação.